Определяем усилие, необходимое для подъёма пилки с деталями.

Рисунок 1.3 Схема действия сил.

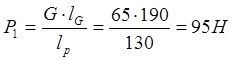

Уравнения моментов

G×lG=P1×lp

где lG=190 мм, lp=130 мм.

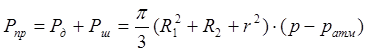

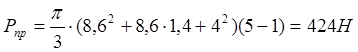

Определяем приведенную силу, действующую на шток камеры.

где Рд-сила, передаваемая непосредственно на шайбу, R1-радиус диафрагмы, R1=86 мм, r-радиус шайбы, r=40 мм.

ратм=1 кгс/см2 (0,1 МПа)

р=5…6 кгс/см2 (0,5…0,6 МПа)

R2-радиус кольца, R2=1,4× R1

Таким образом, пневмоцилиндр с диафрагмой R1=86 мм обеспечивает усилие, необходимое для подъёма пилки с деталями.

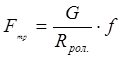

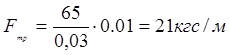

Определяем усилие, необходимое для перемещения пилки с деталями.

Рисунок 1.4 Схема действия сил.

, где f-коэффициент трения-качения,

f=0,01.

, где f-коэффициент трения-качения,

f=0,01.

Цилиндр перемещение развивает усилие на штоке.

Р2=Sп(р-ратм)

где Sп-площадь поршня.

Sп=pD2/4

где D-диаметр поршня, D=80 мм.

Sп=3,14×64/4=50 см2

р2=50(5-1)=200 кгс (1960 Н).

Таким образом, цилиндр перемещения также не лимитирует на усилие перемещения.

Принятые параметры пневмоприводов перемещения подвижной пилки шагового транспортера удовлетворяют эксплуатационным требованиям.

1.6 Устройство промышленного робота.

1.6.1 Назначение и техническая характеристика робота

Робот предназначен для автоматизации вспомогательных технологических процессов: установки, снятия деталей и заготовок с обслуживаемого технологического оборудования при механообработке, при термообработке, прессовании и др.

Техническая характеристика

Номинальная грузоподъёмность 12,6/6,3

Число степеней подвижности 3…5

Число рук/захватов на руку 2/1

Тип привода пневматический

Способ программирования перемещений по упорам

Устройство управления цикловое

Точность позиционирования, мм 1,5

Линейные перемещения, мм

r (со скоростью 0,6 м/с) 600

z (со скоростью 0,3 м/с) 0…250

Угловое перемещение j (со скоростью 90 м/с), град. 90

Масса, кг 650

Конструкция робота модульная. Механизм поворота кисти, ползун поперечного перемещения кисти, привод схвата могут устанавливаться по необходимости унифицированные с «Бриг-10».

Робот состоит из узлов:

1. Основание с реверсом.

2. Реечная коробка.

3. Цилиндр механизма выдвижения рук.

4. Механизм поворота рук.

5. Цилиндр механического подъёма рук (каретка).

6. Рука механическая.

7. Привод схвата.

8. Каретка механизма подъёма.

9. Ползун поперечного перемещения схвата.

10. Механизм поворота кисти вокруг горизонтальной оси.

а также кожуха, пневмораспределителей, шкафа электрооборудования, пульта управления, бачка подпитки.

Рисунок 1.5 Схема робота.

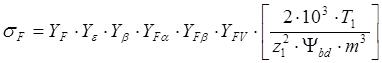

1.6.2 Расчёт шестерни реечного механизма горизонтального перемещения руки.

Произведём проверочный расчёт зубьев на изгиб по формуле

где ![]() =bw/dw1-коэффициент ширины венца зубчатого колеса по начальному

диаметру шестерни.

=bw/dw1-коэффициент ширины венца зубчатого колеса по начальному

диаметру шестерни.

Расчёт произведём для зубьев шестерни, т. к. толщина зубьев шестерни у основания меньше, чем у зубьев рейки, т. е. Зубья шестерни менее прочны.

Крутящий момент, передаваемый шестерней

Т1=Q×rш=Q×m×z1/2

где m-модуль зубьев, мм, z1-количество зубьев шестерни, Q-усилие пневмоцилиндра, Н.

Q=p×p×D2ц/4=0,4×3,14×1002/4=3140 Н.

Тогда Т1=3140×3×17/2=80 Н×м.

Эквивалентное число зубьев шестерни

zV1=z1/cos3b=17/0,993=18 зубьев

Этому числу зубьев по графику [7] соответствует коэффициент формы зубьев шестерни YF=3,95; Ye=1,0; Yb=1-(b/140)=1-(8/140)=0,94.

Делительный диаметр d1 и начальный dw1 диаметр шестерни [7].

d1= dw1=z1×m/cosb=17×3/0,99=51,5 мм.

Окружная скорость передачи

V=w1×dw1/2=p/2×0,0515/2=0,05 м/с где w-угловая скорость зубчатого колеса, рад/с.

Коэффициент KFa=1,03 для данной скорости [7]. Коэффициент KFb=1 для Ybd=0,375 [7]. Коэффициент динамической нагрузки KFV=1,02.

Для зубьев шестерни вычислим допускаемое напряжение на изгиб [sF] по формуле

[sF]=( sFlim/SF)×KFL×KFC

где sFlim -предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений; SF-коэффициент безопасности; KFL-коэффициент долговечности; KFC-коэффициент, учитывающий двухстороннее действие на зубья, при одностороннем приложении KFC=1.

Предел изгибной выносливости зубьев

sFlim b=580 МПа [7]

Принимаем SF=1,7

Эквивалентное число циклов напряжений NF0=4×106, базовое число циклов напряжений находим по формуле

NFE=60×n1×t=60×15×30×103=2,7×107

Так как NFE=2,7×107> NF0=4×106, то коэффициент долговечности KFL=1 и KFС=1 [7].

Допускаемое напряжение на изгиб для зубьев шестерни

[sF]=sFlim b×KFL×KFC/SF=580×1×1/1.7=341 МПа.

Произведём проверочный расчёт зубьев шестерни на изгиб

sF=3,95×1×0,94×1,03×1,02×[2×103×80/172×0,375×33]=213 МПа<[sF]=341 МПа.

Таким образом, выносливость на изгиб зубьев обеспечена.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.