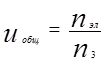

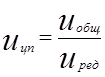

Общее передаточное число привода ![]() определяется по формуле:

определяется по формуле:

[1,с.7], (3)

[1,с.7], (3)

где ![]() -

частота вращения вала электродвигателя, об/мин;

-

частота вращения вала электродвигателя, об/мин;

![]() -

частота вращения ведомого вала, об/мин.

-

частота вращения ведомого вала, об/мин.

По формуле (3) определяем

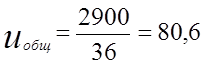

1.6 Распределение общего передаточного числа привода по элементам схемы:

![]() [1,с.7], (4)

[1,с.7], (4)

где ![]() - передаточное число редуктора;

- передаточное число редуктора;

![]() -

передаточное число цепной передачи.

-

передаточное число цепной передачи.

Принимаем ![]() [1,C6], тогда

[1,C6], тогда

![]()

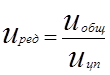

Корректируем

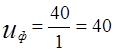

![]() по стандарту по ГОСТ 2144 -76 принимаем

по стандарту по ГОСТ 2144 -76 принимаем ![]() = 40 [2,с.54]

= 40 [2,с.54]

Уточняем:

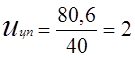

1.7 Расчет угловых скоростей валов,![]() ведётся

по формуле:

ведётся

по формуле:

[3,с.19] (5)

[3,с.19] (5)

где n - частота вращения вала, об/мин.

Для вала электродвигателя:

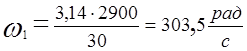

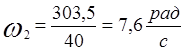

Для вала червячного колеса:

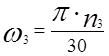

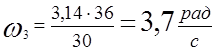

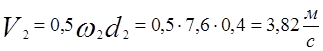

Для выходного вала привода:

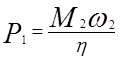

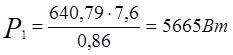

1.8 Расчетные мощности на валах привода, P кВт

Для

выходного вала ![]()

Для

ведомого вала ![]()

![]()

Для

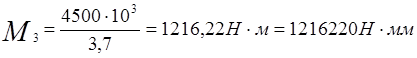

выходного Р3 = 4,5![]() (по заданию).

(по заданию).

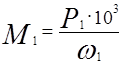

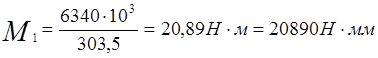

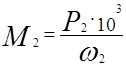

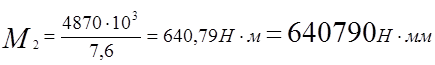

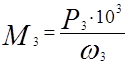

1.9 Расчетные вращающие моменты на валах M н.м ведётся по формуле:

[3,с.19], (6)

[3,с.19], (6)

где ![]() - мощность на валу, Вт;

- мощность на валу, Вт;

![]() -

угловая скорость вала,

-

угловая скорость вала, ![]() .

.![]()

2. Силовойрасчет червячной передачи редуктора

2.1 Выбор материала червяка и колеса [1,с.26]

Т.к. передача имеет![]() и

работает длительное время, то выбираем для червяка сталь 40Х ГОСТ 4543-71 с

термообработкой по варианту – улучшение и закалка ТВЧ до твёрдости в сердцевине

HRC 40…50. Витки червяка шлифованы и полированы [1,стр.26].

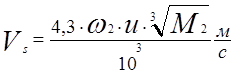

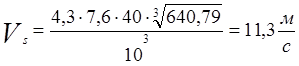

Для выбора материала червячного колеса определим ориентировочную скорость

скольжения Vs м/с по

формуле:

и

работает длительное время, то выбираем для червяка сталь 40Х ГОСТ 4543-71 с

термообработкой по варианту – улучшение и закалка ТВЧ до твёрдости в сердцевине

HRC 40…50. Витки червяка шлифованы и полированы [1,стр.26].

Для выбора материала червячного колеса определим ориентировочную скорость

скольжения Vs м/с по

формуле:

[1,с.26], (7)

[1,с.26], (7)

где

![]() - угловая скорость вращения червячного колеса,

- угловая скорость вращения червячного колеса,  ;

;

![]() -

вращающий момент на валу червячного колеса, Нм;

-

вращающий момент на валу червячного колеса, Нм;

![]() -

передаточное число редуктора.

-

передаточное число редуктора.

ω =7,6 ![]() ; (лист 6)

; (лист 6)

![]() = 40 (лист 5)

= 40 (лист 5)

М2 = 640,79![]() (лист 6)

(лист 6)

Так как 8,7>5 м/с , применяем для червячного колеса оловянную бронзу из первой группы материалов. [1,с.27]

Выбираем БрОЦС6-6-3 ГОСТ 613-79. Допустимая скорость скольжения Vs≤12 м/с , литье в землю в условиях единичного производства.

Механические характеристики:

предел

прочности ![]() МПа; предел

текучести

МПа; предел

текучести ![]() МПа.

[1,с.27]

МПа.

[1,с.27]

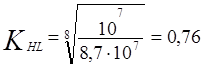

2.2 Выбор допускаемых напряжений

Зубья червячного колеса являются расчётным элементом зацепления, т.к. они имеют меньшую поверхностную и общую прочность, чем витки червяка.

Допускаемое контактное напряжение ![]()

![]() , Мпа определяется по

формуле:

, Мпа определяется по

формуле:

![]()

![]() [1,с.26] (8)

[1,с.26] (8)

где

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() -

коэффициент, учитывающий интенсивность износа зубьев;

-

коэффициент, учитывающий интенсивность износа зубьев;

![]() -

допускаемое контактное напряжение при числе циклов перемены напряжений равное

107 , МПа.

-

допускаемое контактное напряжение при числе циклов перемены напряжений равное

107 , МПа.

[1,с.27], (9)

[1,с.27], (9)

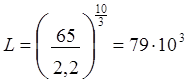

где N – общее число циклов перемены напряжений, час. (10)

![]()

![]() [1,с.27]

[1,с.27]

![]() – долговечность редуктора, час; [4,с.213]

– долговечность редуктора, час; [4,с.213]

![]() = 20000;

= 20000;

ω = 12, 1 рад/с. (лист 6)

, принимаем

, принимаем ![]()

![]()

![]()

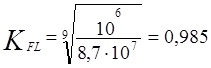

Допускаемое

напряжение изгиба, ![]() :

:

![]() [1,с.28] (11)

[1,с.28] (11)

где ![]() -

коэффициент долговечности по напряжению изгиба;

-

коэффициент долговечности по напряжению изгиба;

![]() -

исходное допускаемое напряжение изгиба, МПа.

-

исходное допускаемое напряжение изгиба, МПа.

, где N–

общее число циклов перемены напряжений

, где N–

общее число циклов перемены напряжений

![]() ;

;

[1,с.28]

[1,с.28]

![]() .

.

Окончательно принимаем:

![]() = 110 МПа;

= 110 МПа;

![]() = 38 МПа.

= 38 МПа.

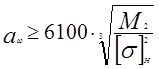

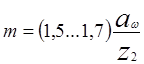

2.3 Расчёт межосевого расстояния

[1,с.28], (12)

[1,с.28], (12)

где

![]() - угловая скорость вращения червячного

колеса,

- угловая скорость вращения червячного

колеса, ![]() ;

;

![]() - допускаемое контактное напряжение, МПа;

- допускаемое контактное напряжение, МПа;

М2 = 640,79![]() ; (лист 6)

; (лист 6)

![]() = 110 МПа.

(лист 8)

= 110 МПа.

(лист 8)

, принимаем

, принимаем

![]() по ГОСТ 2144-76 .

по ГОСТ 2144-76 .

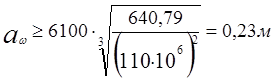

2.4 Подбор основных параметров передачи

Принимаем число витков червяка z1 = 1. [1,с.28]

2.4.1 Число зубьев колеса

![]() , принимаем

, принимаем

![]() = 40. [1,с.28]

= 40. [1,с.28]

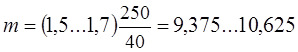

2.4.2 Модуля передачи

[1,с.28], (12)

[1,с.28], (12)

где

![]() - межосевое расстояние;

- межосевое расстояние;

![]() - число зубьев колеса;

- число зубьев колеса;

мм, принимаем

стандартное ближайшее значение m=10 мм по [1, с.28]

мм, принимаем

стандартное ближайшее значение m=10 мм по [1, с.28]

2.4.3 Относительный диаметр червяка

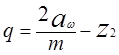

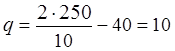

принимаем по таблице [1,2.11] q=10

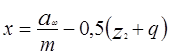

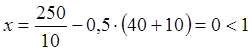

2.4.4 Коэффициент смещения

[1,с.28]

[1,с.28]

, что в пределах допустимого.

, что в пределах допустимого.

2.4.5 Фактическое передаточное число

[1,с.29]

[1,с.29]

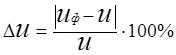

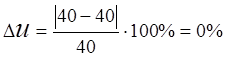

2.4.6

Отклонение ![]() передаточного числа от заданного

передаточного числа от заданного

,

,

![]() , что допустимо.

, что допустимо.

2.5 Геометрические размеры червяка и колеса

2.5.1 Диаметр делительный червяка

![]() [1,с.29]

[1,с.29]

![]()

2.5.2 Диаметр вершин витков

![]()

![]()

2.5.3 Диаметр впадин

![]()

![]()

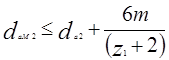

2.5.4 Длина нарезанной части червяка

![]() [1,с.29]

[1,с.29]

![]()

При

твердости червяка ![]() HRC45 длину

HRC45 длину ![]() для выхода шлифовального круга увеличивают

на 3m.

для выхода шлифовального круга увеличивают

на 3m.

![]()

2.5.5 Диаметр делительной окружности колеса

![]()

![]()

2.5.6 Диаметр окружности вершин зубьев

![]()

![]()

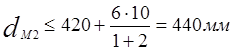

2.5.7 Диаметр колеса наибольший

[1,с.29]

[1,с.29]

2.5.8 Диаметр впадин

![]()

![]()

2.5.9 Ширина венца

![]()

![]()

2.6 Проверочный расчет передачи на прочность

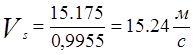

Для этого определяем скорость скольжения по формуле:

[1c.30] (13)

[1c.30] (13)

где

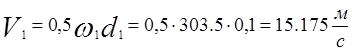

![]() - окружная скорость на червяке;

- окружная скорость на червяке;

![]() - угол подъема линий витка.

- угол подъема линий витка.

![]() [1, с.30]

[1, с.30]

![]()

![]()

Допускаемое контактное напряжение

![]()

![]()

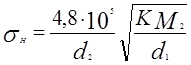

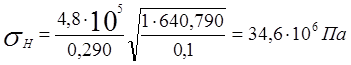

2.6.1 Расчетное напряжение

[1,с.29], (14)

[1,с.29], (14)

где K – коэффициент нагрузки;

![]() - делительный диаметр червяка;

- делительный диаметр червяка;

![]() - диаметр делительной окружности колеса;

- диаметр делительной окружности колеса;

![]() - вращающий момент на ведомом валу.

- вращающий момент на ведомом валу.

[1,с.30]

[1,с.30]

K=1 при ![]()

Расчетное напряжение

,что допустимо.

,что допустимо.

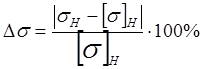

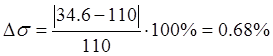

2.6.2 Процент перегрузки

,

,

![]() , что допустимо.

, что допустимо.

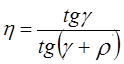

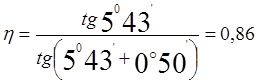

2.7 КПД передачи

[1,с.30], (15)

[1,с.30], (15)

где

![]() - угол подъема линии витка;

- угол подъема линии витка;

![]() - приведенный угол трения.

- приведенный угол трения.

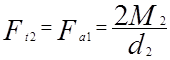

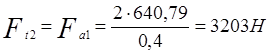

2.8 Силы в зацеплении

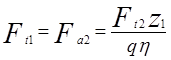

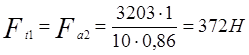

Окружная сила на колесе и осевая сила на червяке:

[1,с.30]

[1,с.30]

Окружная сила на червяке и осевая сила на колесе:

[1,с.30]

[1,с.30]

Радиальная сила

![]()

![]()

2.9 Проверка зубьев колеса по напряжениям изгиба

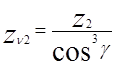

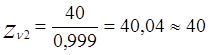

Эквивалентное число зубьев определяется по формуле:

[1,с.31]

[1,с.31]

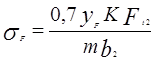

2.9.1 Расчетное напряжение изгиба

≤

≤ ![]() [1,с.31], (16)

[1,с.31], (16)

где

![]() - коэффициент формы зуба;

- коэффициент формы зуба;

K - коэффициент нагрузки;

![]() - ширина венца;

- ширина венца;

m - модуль передачи;

![]() - окружная сила на колесе.

- окружная сила на колесе.

![]() , что допустимо.

, что допустимо.

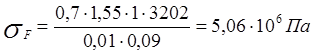

2.10 Тепловой расчет. Мощность на червяке

[1,с.31]

[1,с.31]

Поверхность охлаждения корпуса принимаем по таблице [1,с.30] А=1,2 м2 .

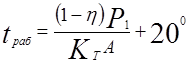

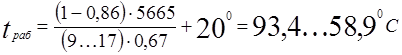

Температурный

коэффициент ![]() .

.

Температура масла

,

,

что

является допустимым, т.к. ![]() [1,с.31

]

[1,с.31

]

3 Ориентировочный расчет валов редуктора

3.1 Ведущий вал редуктора – это вал червяка. Витки червяка выполнены за одно целое с валом, поэтому материал вала сталь 40Х.

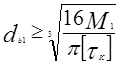

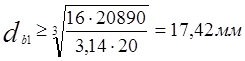

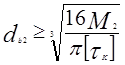

3.1.1

Диаметр выходного конца ведущего вала![]() ,

, ![]()

[2,с.161], (17)

[2,с.161], (17)

где

![]() - крутящий момент на валу червяка,

- крутящий момент на валу червяка,![]() ;

;

![]() - допускаемое напряжение на кручение,

- допускаемое напряжение на кручение, ![]() ;

;

![]() =15890

=15890

![]() ; (лист 6)

; (лист 6)

![]() = 20

= 20 ![]() .

.

Т.к.

вал червяка соединяется с валом электродвигателя при помощи муфты, то выбираем

![]() [2,с.391]

[2,с.391]

3.1.2

Диаметр вала червяка под подшипник![]()

![]()

![]()

Принимаем

по ГОСТ 831-75 радиально-упорный шарикоподшипник № 46312 ![]() [2,с.399]

[2,с.399]

3.1.3 Конструктивный размер червяка

Делительный

диаметр червяка ![]() ;

;

Диаметр

вершин витков ![]() ;

;![]()

Диаметр

впадин ![]() ;

;

Диаметр

нарезной части ![]() .

.

3.2 Вал ведомый

Материал:

Сталь 45 ![]()

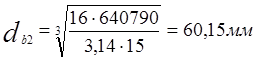

3.2.1 Диаметр выходного конца ведомого вала определяется по формуле:

[2,с.161], (18)

[2,с.161], (18)

где

![]() - вращающий момент на ведомом валу

- вращающий момент на ведомом валу

![]() =304132

=304132

![]() ; (лист 6)

; (лист 6)

![]()

, принимаем

по стандартному ряду

, принимаем

по стандартному ряду![]() . [2,с.162]

. [2,с.162]

3.2.2

Диаметр ведомого вала под подшипник ![]()

![]()

![]()

Принимаем по стандарту роликоподшипник конический однорядный ГОСТ 333-79 № 7214 [2,с.402]

3.2.3 Диаметр ведомого вала под колесо

![]() ;

;

![]() .

.

Принимаем

по стандарту ![]() [2,с.162]

[2,с.162]

3.3 Конструктивные размеры колеса

3.3.1 Диаметр ступицы чугунных колес

![]() [2,с.233]

[2,с.233]

![]() , принимаем

, принимаем

![]()

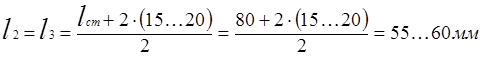

3.3.2 Длина ступицы

![]()

![]()

![]() ,

,

принимаем

![]()

3.3.3 Толщина обода колеса

![]()

![]() , принимаем

, принимаем

![]()

3.3.4 Толщина диска литых колес

![]()

![]() ,

,

принимаем C= 40 мм

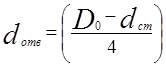

3.3.5 Диаметр центровой окружности

![]() [2,с.233] (19)

[2,с.233] (19)

где

![]() - внутренний диаметр обода;

- внутренний диаметр обода;![]()

![]() - диаметр ступицы;

- диаметр ступицы;

![]() ;

;

![]() .

.

Принимаем

![]() = 350 мм

= 350 мм

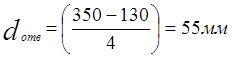

3.3.6 Диаметр отверстий

, принимаем

, принимаем

![]() = 55 мм.

= 55 мм.

3.3.7 Фаска

![]()

![]() , принимаем

, принимаем

![]() = 4 мм.

= 4 мм.

4 Основные размеры корпуса редуктора

4.1 Толщина стенки корпуса и крышки редуктора одноступенчатого червячного

![]() ,

,

![]() ,

,

принимаем

![]() =12 мм [2,с.241]

=12 мм [2,с.241]

![]() ,

,

![]() ,

,

принимаем

![]() =10 мм .

=10 мм .

4.2 Толщина верхнего пояса (фланца) корпуса

![]() [2,с.241]

[2,с.241]

![]()

4.3 Толщина нижнего пояса (фланца) крышки корпуса

![]()

![]()

4.4 Толщина нижнего пояса корпуса без бобышки

![]() ,

,

![]() , принимаем

, принимаем

![]() 28 мм.

28 мм.

4.5 Толщина ребер основания корпуса

![]() ,

,

![]() , принимаем

, принимаем

![]() =12мм.

=12мм.

4.6 Толщина ребер крышки

![]() ,

,

![]() , принимаем

, принимаем

![]()

4.7 Диаметры фундаментных болтов

![]()

![]() ,

,

принимаем

по стандарту![]()

![]()

4.8 Диаметр болтов

4.8.1 У подшипников

![]() , принимаем

по стандарту М16.

, принимаем

по стандарту М16.

4.8.2 Соединяющие основания корпуса с крышкой

![]() , принимаем

по стандарту М12.

, принимаем

по стандарту М12.

4.9

Размеры, определяющие положение болтов ![]()

![]() , принимаем

e=15мм

, принимаем

e=15мм

![]()

![]() =М12

=М12

![]() , принимаем

q=20мм.

, принимаем

q=20мм.

4.10 Размеры гнёзд под подшипник

4.10.1

Диаметр отверстия в гнездах ведущего и ведомого валов, ![]()

![]() [2,с.400]

[2,с.400]

![]() [2,с.402]

[2,с.402]

4.10.2Винты

крепления крышки подшипников ведущего и ведомого валов ![]() , мм для

ведущего вала

, мм для

ведущего вала ![]() =12мм (М12);

=12мм (М12);

для

ведомого вала ![]() =12мм (М12);

=12мм (М12);

число

крепёжных винтов для крышки ведущего вала ![]() = 8;

= 8;

для

крышки ведомого вала ![]() = 8.

= 8.

4.10.3 Диаметр гнезда

![]() [2,с.242], (20)

[2,с.242], (20)

где

![]() - диаметр фланца крышки подшипника.

- диаметр фланца крышки подшипника.

Для подшипника ведущего вала:

![]()

![]() , принимаем

, принимаем

![]() = 100мм.

= 100мм.

![]() , принимаем

, принимаем

![]() .

.

Для подшипника ведомого вала:

![]()

![]() , принимаем

, принимаем

![]() =110 мм.

=110 мм.

![]() , принимаем

, принимаем

![]() мм.

мм.

4.10.4 Длина гнезда

![]()

![]() [2,с.242]

[2,с.242]

![]() , принимаем

, принимаем

![]() = 15 мм.

= 15 мм.

![]() .

.

(размер корректируется по компоновке).

4.10.5 Размер штифта

Диаметр

![]() , принимаем по стандарту

, принимаем по стандарту ![]() [2,с.243]

[2,с.243]

Длина

штифта ![]() , принимаем

по ГОСТ3121-70

, принимаем

по ГОСТ3121-70 ![]()

4.10.5 Наименьший зазор между наружной поверхностью колеса и стенкой корпуса

по диаметру

![]() , по

торцам

, по

торцам

![]()

![]() .

.

5 Проверка долговечности подшипников качения

Ведущий вал

Направление

вращения вала электродвигателя выбираем по ходу часовой стрелки. Червяк имеет

правое направление витков. Окружная сила ![]() на

червяке направлена противоположно вращению червяка. На выходном конце ведущего

вала действует сила

на

червяке направлена противоположно вращению червяка. На выходном конце ведущего

вала действует сила ![]() от муфты.

от муфты.

![]()

![]()

![]()

![]()

![]()

![]() , принимаем

, принимаем ![]()

![]()

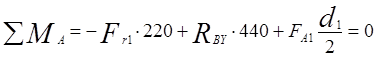

5.1 Определение опорных реакций

5.1.1 Горизонтальная плоскость

![]()

![]()

![]()

![]()

, направление

, направление ![]() выбрано

не верно

выбрано

не верно

Проверка:

![]()

![]()

![]()

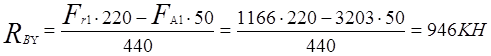

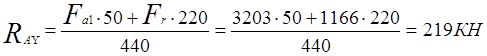

5.1.2 Вертикальная плоскость

![]()

![]()

![]()

Проверка:

![]()

![]()

![]()

5.1.3 Проверка долговечности подшипников [2,с.377]

Вал червяка

Суммарные реакции

![]()

![]()

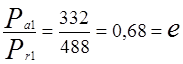

Осевые составляющие радиальных реакций шариковых радиально-упорных подшипников

![]()

![]() , где

для подшипников шариковых радиально-упорных с углом

, где

для подшипников шариковых радиально-упорных с углом ![]() коэффициент

осевого нагружения е=0,68 [ 2,с165]

коэффициент

осевого нагружения е=0,68 [ 2,с165]

Осевые нагрузки подшипников [2,с.161]

![]()

![]() , тогда

, тогда ![]()

![]()

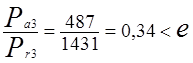

Рассмотрим левый (первый) подшипник.

Отношение  , осевую нагрузку не учитываем.

, осевую нагрузку не учитываем.

Эквивалентная нагрузка

![]() [2,с.377] (21)

[2,с.377] (21)

где V – коэффициент вращения внутреннего кольца подшипника;

![]() - коэффициент безопасности;

- коэффициент безопасности;

![]() - температурный коэффициент;

- температурный коэффициент;

![]() т. к. вращается внутреннее кольцо;

т. к. вращается внутреннее кольцо; ![]()

![]() ;

; ![]() [2,c.214]

[2,c.214]

![]()

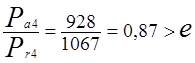

Долговечность определяем по более нагруженному подшипнику. Рассмотрим правый (второй) подшипник.

Отношение

, поэтому эквивалентную нагрузку определяем

с учетом осевой;

, поэтому эквивалентную нагрузку определяем

с учетом осевой;

![]() [2,с.212] (22)

[2,с.212] (22)

где X – коэффициент радиальной силы;

Y – коэффициент осевой нагрузки;

X=0,41; [2,c.325]

Y=0,87. [2,c.325]

![]()

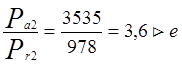

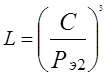

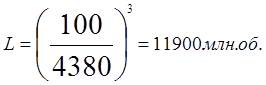

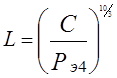

5.1.4 Расчетная долговечность млн об определяется по формуле

[2,c150]

[2,с.211], (23)

[2,с.211], (23)

где С – динамическая грузоподъемность подшипника;

С=100.

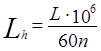

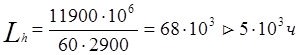

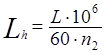

5.1.6 Расчетная долговечность, ч

[2,с.378], (24)

[2,с.378], (24)

где n=2900 об/мин – частота вращения червяка.

, долговечность обеспечена.

, долговечность обеспечена.

5.1.3 Построение эпюр изгибающих моментов в вертикальной и горизонтальной плоскости и эпюры крутящих моментов

Горизонтальная плоскость

сеч 1-1 ![]()

![]()

при ![]()

![]()

при ![]()

![]()

сеч 2-2 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 3-3 ![]()

при ![]()

![]()

при ![]()

![]()

Вертикальная плоскость

сеч 1-1 ![]()

сеч 2-2 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 3-3 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 1-1 ![]()

сеч 2-2 ![]()

сеч 3-3 ![]()

Вал ведомый

5.2 Определение опорных реакций

Из предыдущих расчетов известно:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

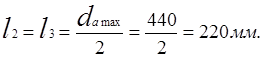

![]() , принимаем

, принимаем ![]() .

.

,

,

принимаем ![]()

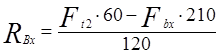

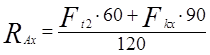

5.2.1 Горизонтальная плоскость

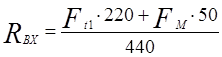

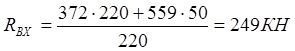

![]()

![]()

![]()

![]()

![]()

![]()

Проверка

![]()

![]()

![]()

5.2.2Вертикальная плоскость

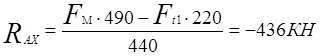

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

![]()

![]()

5.2.3 Проверка долговечности подшипников. Ведомый вал

![]()

![]()

Осевые составляющие радиальных реакций конических подшипников определяются по формуле [2,с.216]

![]() [2,c.379]

[2,c.379]

![]()

Для подшипников 7211 коэффициент

влияния осевого нагружения ![]() = 0,41.

= 0,41. ![]()

Осевые нагрузки подшипников [2,с.400]

![]()

![]() , тогда

, тогда ![]()

![]()

,

поэтому при подсчете эквивалентной нагрузки осевые силы учитываем.

,

поэтому при подсчете эквивалентной нагрузки осевые силы учитываем.

![]()

В качестве опор ведомого вала применены одинаковые подшипники 7211. Долговечность определим для левого (четвертого) подшипника, для которого эквивалентная нагрузка значительно больше.

Для левого подшипника

, т.е

учитываем осевые силы. Определяем эквивалентную нагрузку по формуле:

, т.е

учитываем осевые силы. Определяем эквивалентную нагрузку по формуле:

![]() [2,c.212]

[2,c.212]

где X=0,4;

Y=1,459.

![]()

5.2.4 Расчетная долговечность, млн. об определяется по формуле:

[2,c.211], (25)

[2,c.211], (25)

где С – динамическая грузоподъемность;

С=65Кн. [2,c.402]

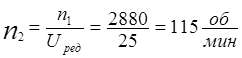

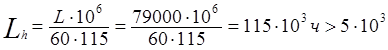

5.2.5Расчетная долговечность, ч определяется по формуле:

[2,c.378], (26)

[2,c.378], (26)

где ![]() -

частота вращения ведомого вала.

-

частота вращения ведомого вала.

ч.,

долговечность обеспечена.

ч.,

долговечность обеспечена.

5.2.6 Построение эпюр изгибающих моментов вертикальной и горизонтальной плоскости и эпюры крутящих моментов

сеч 1-1 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 2-2 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 3-3

![]()

при ![]()

![]()

при ![]()

![]()

сеч 1-1

![]()

при ![]()

![]()

при ![]()

![]()

сеч 2-2 ![]()

при ![]()

![]()

при ![]()

![]()

сеч 3-3

![]()

при ![]()

![]()

при ![]()

![]()

сеч 1-1

![]()

сеч 2-2

![]()

сеч 3-3

![]()

6.1 Ведущий вал

Выбираем шпоночное соединение на ведущем валу редуктора. Ведущий вал редуктора соединяется с валом электродвигателя при помощи полумуфты.

Для соединения полумуфты с валом применяем шпоночное соединение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.