засыпка пазух котлована выполняется бульдозером ДЗ-8 на базе трактора Т –100. Разработка грунта котлована производится экскаватором на пневмоколесном ходу Э-304Г, оборудованным обратной лопатой с гидравлическим приводом, со следующими характеристиками:

- - глубина копания 2,9 м;

-

- радиус копания ![]() м;

м;

- - высота выгрузки 2,7 м;

- - вместимость ковша: Vков = 0,4 м3.

Монтаж сборных железобетонных конструкций, разгрузка и подача материалов осуществляется стреловым краном на гусеничном ходу МКГ-25. Вывоз грунта со строительной площадки производится автосамосвалами Маз – 205 с грузоподъемностью – 7.06 т и вместимостью кузова – 3.6 м3.

3.1.3 Подготовительные процессы

До выполнения основных процессов, предусмотренных технологической картой, должны быть выполнены следующие виды работ:

- - очистка территории, включающая в себя: удаление и пересадку деревьев и кустарников, корчевку пней, уборку крупных камней-валунов, перенос линий связи, электросетей, подземных коммуникаций, снос строений в зоне работ;

- - геодезическая разбивка земляных сооружений, включающая в себя: закрепление на местности земляных сооружений, их положения в плане и вертикальную привязку.

3.1.4 Технология и организация выполнения земляных работ

Перед разработкой котлована производится срезка растительного слоя грунта. Цикл работы бульдозера состоит из резанья, перемещения и разгрузки грунта; после возврата бульдозера к месту набора цикл повторяется. Резанье и перемещение грунта производится челночным способом. Для срезки растительного слоя грунта исходя из ширины отвала бульдозера и дальности перемещения принят бульдозер ДЗ-8 на базе трактора Т-100.

Грунт в котловане будет разрабатывается экскаватором на гусеничном ходу с обратной лопатой Э-304Г,симметричными лобовыми проходками.

Наибольшую ширину симметричной лобовой экскаватора определим из следующего выражения:

![]() (3.1)

(3.1)

где Rmax – наибольший радиус копания на уровне стоянки экскаватора;

![]()

Длина рабочей передвижки определяется из выражения:

![]() (3.2)

(3.2)

где Rn,min - наименьший радиус копания на уровне подошвы забоя, определяется из выражения:

![]() (3.3)

(3.3)

где с – половина длины ходовой части экскаватора (принимаем 2.5 м);

m – коэффициент откоса, m = 0,25;

![]()

![]()

При этом расстояние от оси движения экскаватора до наружной бровки котлована будет определено по формуле:

![]() , (3.4)

, (3.4)

где d – ширина отвал, 2,7 м;

t – расстояние от бровки котлована до основания отвала, 0,5 м;

![]() м.

м.

В целях максимального использования эксплуатационной производительности экскаватора количество автосамосвалов, требуемых для перевозки грунта, определяем из выражения:

![]() (3.5)

(3.5)

где ![]() – продолжительность одного цикла

работы автосамосвала, мин.;

– продолжительность одного цикла

работы автосамосвала, мин.;

![]() , (3.6)

, (3.6)

где ![]() – продолжительность

маневрирования соответственно у мест погрузки и разгрузки грунта,

– продолжительность

маневрирования соответственно у мест погрузки и разгрузки грунта, ![]() мин.;

мин.;

![]() –

продолжительность погрузки, мин.:

–

продолжительность погрузки, мин.:

![]() , (3.7)

, (3.7)

где ![]() – объем кузова автосамосвала,

– объем кузова автосамосвала, ![]() м3;

м3;

![]() – объем

ковша экскаватора с учетом коэффициента его наполнения,

– объем

ковша экскаватора с учетом коэффициента его наполнения,

![]() м3;

м3;

![]() – продолжительность

одного цикла экскавации грунта,

– продолжительность

одного цикла экскавации грунта, ![]() мин;

мин;

![]() –

продолжительность пробега автосамосвала от места погрузки к месту разгрузки

соответственно груженым и порожняком, при относительном равенстве скоростей

движения автосамосвалов груженых и порожняком

–

продолжительность пробега автосамосвала от места погрузки к месту разгрузки

соответственно груженым и порожняком, при относительном равенстве скоростей

движения автосамосвалов груженых и порожняком

![]() мин.;

мин.;

![]() – –

продолжительность технических задержек на переездах, перекрестках и др.,

– –

продолжительность технических задержек на переездах, перекрестках и др., ![]() мин.

мин.

![]() мин,

мин,

![]() мин,

мин,

![]() машины

машины

принимаем 2 машины.

Обратная засыпка наиболее трудоёмкий вид работ. При этом грунт уплотняют слоями по 200 мм прицепным катком Д-39А и электротрамбовками ИЭ-4502.

3.1.5 Технология и организация монтажных работ

Отметки основания под фундамент проверяют нивелиром с помощью выверки. Правильность установки сборных элементов контролируют теодолитом или отвесом, подвешенным к проволочной оси.

Расстояние между смонтированными элементами проверяют шаблоном.

До монтажа сборных фундаментов устраивают подготовку, из песка толщиной 10 см.

Монтаж ленточных фундаментов начинают с угловых фундаментных блоков. На расстоянии 15 м от угловых блоков устанавливают маячные блоки. Между угловыми и маячными блоками натягивают причалку по которой устанавливают промежуточные блоки. Правильность установки фундаментных блоков проверяют по причалке и монтажному зазору между блоками или по шаблону. Устранение отклонений и рихтовку блоков осуществляют при помощи лома. При необходимости блок приподнимают. У смонтированных блоков монтажные петли срезают заподлицо с поверхностью бетона. Места сопряжения блоков продольных и поперечных стен замоноличивают бетоном.

Монтаж стеновых блоков начинают после устройства гидроизоляции по фундаментным блокам. Вначале устанавливают маяки, блоки (угловые и промежуточные), на которые на уровне верха на расстоянии 2 – 3 мм наружу от плоскости стен натягивают проволочную причалку и закрепляют ее скобами.

При разметке мест установки блоков последующих рядов риски вертикальных швов наносят на боковые поверхности блоков нижнего ряда.

Правильность установки блоков контролируется по рискам осей вертикальных швов и монтажным зазорам между блоками, а также по причалке и обрезу блоков нижнего ряда.

Верх блока проверяют по причалке и визированием по ранее установленным блокам, а его горизонтальность правилом с уровнем. Если отклонение верха блока от проектного положения превышает 5 мм, то блок поднимают, очищают место установки и основание блока от раствора и после установки маяков нужной толщины, вновь устанавливают блок. Вертикальность стены проверяют причалкой, отвесом и правилом.

Выбор крана для монтажа производим по показателям таблицы 3.1.

Таблица 3.1 – Параметры выбора крана

|

Наименование ж/б элемента |

Монтажная масса элемента, т |

Требуемый вылет стрелы, м |

Требуемая высота подъема крюка, м |

|

Фундамент стаканного типа 1Ф 15.9-1 |

3,2 |

19,0 |

0,9 |

|

Блок фундаментный ФБС 24.5.6-Т |

1,63 |

19,1 |

0,3 |

|

Плита фундамента ФЛ 16.24 |

2.19 |

19,1 |

1,3 |

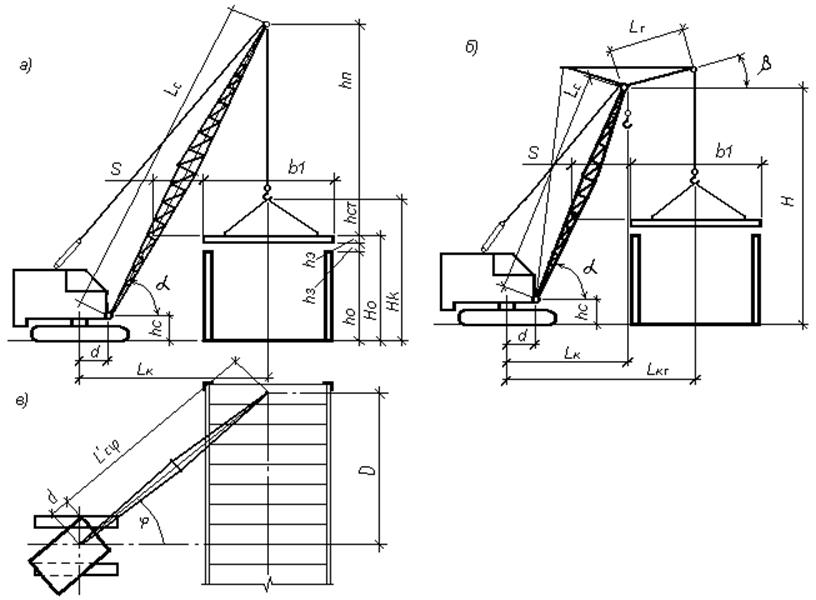

Расчет основных параметров производим для гусеничного крана.

Высота подъема крюка:

Нк=ho+hз+hэ+hст, м, (3.8)

где ho- превышение монтажного горизонта над уровнем стоянки крана, м;

hз- запас по высоте для обеспечения безопасности монтажа (не < 1 м);

hэ- высота или толщина элемента, м;

hст- высота строповки(для двухветвевого стропа – 2 м),

Нк=2,5+0,3+1+2=5,8м

Определяют оптимальный угол наклона стрелы к горизонту:

(3.9)

(3.9)

где hn– длина грузового полиспаста крана (от 2 до 5), м;

b1 – длина (или ширина) сборного элемента, м;

S – расстояние от края элемента до оси стрелы (приближенно 1,5м), м;

a – угол наклона оси стрелы крана к горизонту, град.

a=53,06°.

a=53,06°.

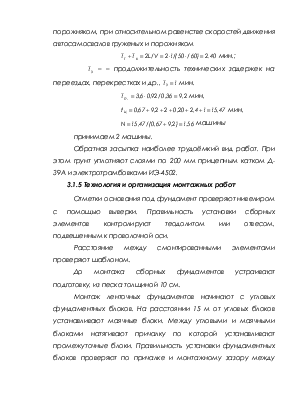

Рассчитывают длину стрелы без гуська (рисунок 4.2):

(3.10)

(3.10)

где hc – расстояние от оси крепления стрелы до уровня стоянки крана, м.

м.

м.

Определяют вылет крюка:

![]() (3.11)

(3.11)

где d – расстояние от оси вращения крана до оси крепления стрелы (около 1.5), м.

![]() м.

м.

Для кранов, оборудованных гуськом, (рисунок 3.1 б), длина стрелы

(3.12)

(3.12)

где Н – расстояние от оси вращения гуська до уровня стоянки крана, м.

м.

м.

Определяем вылет крюка гуська:

![]() (3.13)

(3.13)

где Lг – длина гуська от оси поворота до оси блока, м;

b – угол наклона гуська к горизонту, град.

![]() м.

м.

(3.14)

(3.14)

где D – горизонтальная проекция отрезка от оси пролета до центра тяжести устанавливаемого элемента, м;

j – угол поворота стрелы крана в горизонтальной плоскости, град.

j=17,6°.

j=17,6°.

Определяем проекцию на горизонтальную плоскость длины стрелы крана в повернутом положении:

(3.15)

(3.15)

м.

м.

Рисунок 3.1 – Схемы для определения требуемых технических параметров стрелового самоходного крана

Величина Нк–hс в процессе монтажа остается постоянной, поэтому определяют угол наклона стрелы в повернутом положении:

(3.16)

(3.16)

где aj – угол наклона стрелы к горизонту в новом, повернутом положении крана, град.

aj=26,4°.

aj=26,4°.

Определяем наименьшую длину стрелы крана при монтаже крайней панели покрытия:

(3.17)

(3.17)

м.

м.

Исходя из этих показателей, а также по экономическим соображениям для монтажа фундаментов принимаем стреловой кран МГК-25 на гусеничном ходу, с техническими характеристиками:

- длина стрелы: 12,5 м;

-грузоподъемность основного крюка : 5,2-25т;

- грузоподъемность вспомогательного крюка: 5 т;

- вылет основного крюка: 4 – 11,9 м;

- вылет вспомогательного крюка: 9 – 21 м;

- высота подъема основного крюка: 7 – 12 м.

3.1.6 Калькуляция трудовых затрат и заработной платы

Калькуляцию трудовых затрат и заработной платы составляем в соответствии с принятыми методами производства работ и установленными объемами работ с использованием для определения нормативной трудоемкости и заработной платы сборников ЕНиР.

Таблица 3.2 – Калькуляция трудовых затрат и заработной платы

|

№п.п. |

Обоснование |

Наименование видов работ |

Ед.изм. |

Кол-во |

Трудоемкость, чел-час/маш-час |

Расценки |

Состав звена |

||

|

на ед. |

на весь объем |

на ед. |

на весь объем |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

Е2-1-5, № 4, п а |

Срезка растительного слоя бульдозером ДЗ-8 |

1000 м2 |

4,023 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

1,8 |

7,24 |

1,910 |

7,68 |

||||||

|

2 |

Е2-1-35, № 5, п а |

Планировка площадки бульдозером ДЗ-8 |

1000 м2 |

4,023 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

0,18 |

0,72 |

0,191 |

0,768 |

||||||

|

3 |

Е2-1-11, табл. 7, № 2, п. а |

Разработка грунта экскаватором с погрузкой в автосамосвал |

100 м3 |

2,24 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

2,6 |

5,82 |

2,760 |

6,182 |

||||||

|

4 |

Е2-1-22, табл. 2 |

Перемещение нескального грунта бульдозером |

100 м3 |

12,3 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

1,1 |

13,53 |

1,000 |

12,300 |

||||||

|

5 |

Е2-1-11, табл. 7, № 2, п. ж |

Разработка грунта экскаватором в отвал |

100 м3 |

9,56 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1, помощник 5р-1 |

|

2,5 |

23,90 |

2,280 |

21,797 |

||||||

|

6 |

Е2-1-47 |

Доработка грунта вручную |

1 м3 |

20,33 |

0,85 |

17,28 |

0,54 |

11,06 |

Землекоп 3р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

7 |

Е1-5, табл. 2, №2 |

Выгрузка конструкций стреловым самоходным краном, масса элементов до т |

100т |

0,659 |

12,0 |

7,91 |

7,68 |

5,06 |

Машинист 5 р - 1, такелажник 2 р - 2 |

|

6,1 |

4,02 |

6,470 |

4,264 |

||||||

|

продолжение таблицы 3.2 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

8 |

Е1-5, табл. 2, №4 |

Выгрузка конструкций стреловым самоходным краном, масса элементов до 2т |

100т |

2,445 |

7,20 |

17,60 |

4,61 |

11,27 |

Машинист 5 р - 1, такелажник 2 р - 2 |

|

3,6 |

8,80 |

3,820 |

9,340 |

||||||

|

9 |

Е1-5, табл. 2, №6 |

Выгрузка конструкций стреловым самоходным краном, масса элементов до 4 т |

100т |

1,95 |

4,60 |

8,97 |

2,94 |

5,73 |

Машинист 5 р - 1, такелажник 2 р - 2 |

|

2,3 |

4,49 |

2,440 |

4,758 |

||||||

|

10 |

Е19-38 |

Устройство песчаного подстилающего слоя |

100 м2 |

4,06 |

10,5 |

42,63 |

7,35 |

29,84 |

Бетонщик 2р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

11 |

Е4-1-1, табл. 1, №2 |

Укладка плит ленточных фундаментов при массе до 1,5 т. |

1 шт |

44 |

0,63 |

27,72 |

0,45 |

19,67 |

Монтажник 4р-1, 3р-1, 2р-1, Машинист 6р-1 |

|

0,21 |

9,24 |

0,223 |

9,812 |

||||||

|

12 |

Е4-1-1, табл. 1, №3 |

Укладка плит ленточных фундаментов при массе до 3,5 т |

1 шт |

99 |

0,78 |

77,22 |

0,55 |

54,85 |

Монтажник 4р-1, 3р-1, 2р-1, Машинист 6р-1 |

|

0,26 |

24,74 |

0,276 |

27,324 |

||||||

|

13 |

Е3-2, № 3 |

Гориз. гидроизоляция фундаментов цементным раствором |

100м2 |

2,3 |

5,60 |

12,88 |

3,92 |

9,02 |

Каменщик 3р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

14 |

Е4-1-2, табл. 2, №2 |

Установка стеновых блоков массой до 1 т. |

1 шт |

36 |

0,45 |

16,20 |

0,32 |

11,52 |

Монтажник 4р-1, 3р-1, 2р-1, Машинист 6р-1 |

|

0,15 |

5,40 |

0,159 |

5,724 |

||||||

|

продолжение таблицы 3.2 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

15 |

Е4-1-2, табл. 2, №4 |

Установка стеновых блоков массой до 2,5 т. |

1 шт |

112 |

0,78 |

87,36 |

0,55 |

62,05 |

Монтажник 4р-1, 3р-1, 2р-1, Маш.6р |

|

0,26 |

29,12 |

0,276 |

30,912 |

||||||

|

16 |

Е4-1-34 |

Установка опалубки на монолитные участки фундаментов |

м2 |

94,24 |

0,00 |

0,00 |

0,00 |

0,00 |

Плотники 4р-1;2р-1 |

|

0,45 |

42,41 |

0,320 |

30,157 |

||||||

|

17 |

Е4-146 |

Установка и вязка арматуры отдельными стержнями |

т |

1,6 |

0,00 |

0,00 |

0,00 |

0,00 |

Арматурщики 4р-1;2р-2 |

|

12 |

19,20 |

8,580 |

13,728 |

||||||

|

18 |

Е4-1-49 |

Бетонирование монолитных участков фундаментов |

м3 |

65,97 |

0,00 |

0,00 |

0,00 |

0,00 |

Бетонщик 4р-1;2р-1 |

|

0,42 |

27,71 |

0,300 |

19,792 |

||||||

|

19 |

Е4-1-34 |

Разборка опалубки на монолитных участках фундаментов |

м2 |

94,24 |

0,26 |

24,5 |

0,17 |

16,4 |

Плотники 4р-1;2р-1 |

|

0 |

0 |

0 |

0 |

||||||

|

20 |

Е11-37, № 1, п в |

Окрасочная гидроизоляция разжиженными битумами механизированно |

100м2 |

5,74 |

1,70 |

9,76 |

1,22 |

7,00 |

Гидроизолировщик 4р-1, 2р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

21 |

Е1-3, табл. 2, № 2 |

Подача грунта экскаватором для обратной засыпки |

100м3 |

9,83 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 5р-1 |

|

1,1 |

10,81 |

1,000 |

9,830 |

||||||

|

22 |

Е1-134-1 |

Обратная засыпка грунта бульдозером |

100 м3 |

12,3 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

0,66 |

8,12 |

0,601 |

7,392 |

||||||

|

23 |

Е2-1-58 |

То же, вручную |

м3 |

49,76 |

0,79 |

39,31 |

0,49 |

24,18 |

Землекопы 3р-1;2р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

24 |

Е2-1-29 |

Уплотнение грунта прицепными катками |

1000 м2 |

6,15 |

0,00 |

0,00 |

0,00 |

0,00 |

Машинист 6р-1 |

|

1,64 |

10,09 |

1,736 |

10,676 |

||||||

|

продолжение таблицы 3.2 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

25 |

Е2-1-59, табл. 3, №1 ,п а |

Уплотнение грунта электротрамбовками ИЭ-4502 внешних пазухов |

100 м2 |

2,5 |

2,30 |

5,75 |

1,61 |

4,03 |

Землекоп 3р-1 |

|

0 |

0,00 |

0,000 |

0,000 |

||||||

|

ИТОГО |

484,41 |

|

335,35 |

||||||

|

167,04 |

168,76 |

||||||||

Учитывая заданные сроки выполнения работ и данные калькуляции трудовых затрат и заработной платы составляем график производства работ (см. графическую часть).

3.1.7 Пооперационный контроль качества

Схему пооперационного контроля качества разрабатываем в табличной форме.

Таблица 3.3 - Схема пооперационного контроля качества

|

Наименование процессов, подлежащих контролю |

Контроль качества выполнения процессов |

||||

|

Производителем работ |

Масте-ром |

Состав |

Способы |

Время |

Привлекаемые службы |

|

Планировка площадки |

Геодезическая разметка. Соблюдение планировки с проектными отметками по проекту. |

Нивелиром и рейкой |

Выборочно до начала работ |

Геодезист, мастер |

|

|

Отрывка котлованов с сохранением структуры грунта основания |

Геодезическая разметка основных осей. Геометрические размеры котлована. Крутизна откосов. |

Нивелиром, теодолитом мерной лентой, глуби-нометром |

В процессе разработки |

Геодезист, машинист экскаватора |

|

|

Устройство песчаной подготовки под фундаменты |

Разбивка и привязка к основным осям. |

Мерной лентой |

До начала работ и в процессе работ |

Мастером, прорабом, лаборатория организации |

|

3.1.8 Охрана труда и техники безопасности

При производстве работ необходимо руководствоваться СНиП III-4-80 "Техника безопасности в строительстве".

Погрузочно-разгрузочные работы должны производиться механизированным способом. Строповку грузов следует производить инвентарными стропами. Установка грузов на транспортные средства должны обеспечивать устойчивое положение груза при транспортировании и разгрузке. Погрузка на автосамосвалы должна производиться со стороны заднего или бокового борта.

Земляные работы в зоне расположения действующих подземных коммуникаций могут производиться только с письменного разрешения организаций, ответственных за их эксплуатацию; требуют принятия всех мер предосторожности и постоянного инструктажа рабочих. Такие работы следует осуществлять под непосредственным руководством прораба или мастера, а в зоне прохождений коммуникаций под надзором работников предприятий эксплуатирующих их.

Во время работы экскаватора запрещается пребывание людей в пределах призмы обрушения и в зоне разворота стрелы экскаватора (в радиусе 5 м).

Перед допуском рабочих в траншеи и котлованы, глубинной более 1.3 м, должна быть проверена устойчивость откосов.

Монтажные работы - при составлении схем работ машин необходимо обеспечить безопасное их взаиморасположение. Определить опасные зоны работы механизмов при производстве работ. Должны выполняться мероприятия по обеспечению устойчивости элементов конструкций в процессе монтажа, способы строповки, меры по обеспечению безопасности монтажников, установка ограничений, предупредительных надписей, плакатов.

Фундаментные блоки складируют в штабеля не более чем в 4 ряда. Общая высота штабеля не должна превышать 2,5 м. Расстояние между смежными штабелями минимум 20 см, а проходы минимум 70 см. Штабеля следует располагать вне призмы обрушения, но не более 1 м от бровки котлована.

Спуски в котлован оборудуют лестницами с перилами, а рабочая площадка в темное время суток должна быть хорошо освещена. При монтаже категорически запрещается нахождение людей под поднятой конструкцией.

Безопасность достигается правильной эксплуатацией монтажных кранов. При ветре более 6 баллов монтажные работы прекращаются.

3.1.9 Технико-экономические показатели

Таблица 3.4 – Технико-экономические показатели

|

Наименование |

Единица измерения |

Кол-во |

|

1. Трудоемкость выполнения работ на весь объём |

Чел - дни |

65,88 |

|

2. Машиноемкость на весь объём |

Маш-см |

20,88 |

|

3. Объем работ |

м3 |

1405,32 |

|

4. Продолжительность работ |

Дни |

19 |

|

5. Трудоёмкость выполнения работ на единицу объёма |

Чел-дни/ м3 |

0,047 |

3.1.10 Материально-технические ресурсы

Таблица 3.5 - Потребность в строительных конструкциях, деталях, полуфабрикатах и материалах

|

Наименование строительных конструкций, деталей и материалов |

Марка |

Ед. измерения |

Кол-во |

|

1 |

2 |

3 |

4 |

|

Бетон |

В20 |

М3 |

65,974 |

|

Арматура Æ 12мм |

А-III |

т |

1,6 |

|

Фундаменты стаканного типа |

1Ф 15.9-1 |

шт. |

61 |

|

продолжение таблицы 3.5 |

|||

|

1 |

2 |

3 |

4 |

|

Плиты ленточных фундаментов |

ФЛ 12.24 – 1 |

шт. |

38 |

|

ФЛ 12.12 – 1 |

44 |

||

|

Блоки стен подвала |

ФБС 24.5.6 – Т |

шт. |

112 |

|

ФБС 12.5.3 – Т |

36 |

||

Таблица 3.6 - Потребность в машинах, оборудовании, инструменте, инвентаре и приспособления

|

Наименование машин, оборудования, инвентаря и приспособлений |

Тип |

Марка |

Кол-во |

Технические характеристики |

|

Бульдозер |

Т-100 |

ДЗ-8 |

1 |

108 л. с. |

|

Экскаватор |

пневмоколесный |

Э-304Г |

1 |

50 л. с. |

|

Автосамосвал |

МАЗ-205 |

2 |

Грузопод-сть 6 т |

|

|

Кран |

гусеничный |

МКГ-25 |

1 |

|

|

Строп четырехветвевой |

ГОСТ 19144-73 |

- |

2 |

Грузопод-сть 5 т |

|

Каток прицепной |

на пневматических шинах |

ДЗ-39А |

1 |

108 л.с. |

|

Сварочный аппарат |

- |

ТС-300 |

1 |

|

|

Преобразователь частоты тока |

- |

И-38 |

1 |

|

|

Рулетка измерительная |

РС-10 |

ГОСТ 7948-80 |

2 |

5 м. |

|

Отвес |

ОП |

ГОСТ 7948-80 |

2 |

|

|

Лом строительный лопаточный |

ЛЛ28-А |

ГОСТ 1403-83 |

2 |

|

|

Кельма |

КБ |

ГОСТ 9533-81 |

2 |

|

|

Лопата совковая |

ЛР |

ГОСТ 3820-81 |

8 |

|

|

Лопата штыковая |

ЛР2 |

ГОСТ 3820-81 |

8 |

|

|

Бадья поворотная |

- |

- |

2 |

|

|

Ящик стальной для раствора |

- |

- |

3 |

|

|

Щётка металлическая |

- |

ГОСТ 3320-76 |

3 |

|

|

Защитный щиток |

- |

- |

1 |

|

|

Каска строительная |

- |

ГОСТ 12.4.87.84 |

||

|

Кувалда остроносая |

- |

ГОСТ 51400-75 |

2 |

Масса 6 кг |

|

Инструмент для сварочных работ |

- |

СН 393-78/п2/ |

||

|

Нивелир |

НВ-1 |

ГОСТ 10528-86 |

1 |

|

|

Теодолит |

Т-10 |

ГОСТ 16528-86 |

1 |

|

|

Лестница деревянная |

- |

- |

3 |

Высотой 2,5 м |

Таблица 3.7 - Потребность в основных эксплуатационных материалах

|

Наименование эксплуатационных материалов |

Единица измерения |

Норма на час работы машины |

Количество на принятый объем |

|

1. Дизельное топливо |

л. |

19,8 |

12130 |

|

2. Электроэнергия |

кВт |

0,6 |

0,09 |

|

3. Масло машинное |

кг |

0,05 |

30,6 |

|

4. Вода техническая |

л. |

20 |

12250 |

3.2 Технологическая карта на каменную кладку и монтаж сборных железобетонных конструкций

3.2.1 Область применения технологической карты

Данная технологическая карта разработана на кладку наружных и внутренних стен, монтаж плит перекрытия, лестничных маршей, площадок, козырьков, и может быть применима к типовому проекту «Школа на 264 учащихся».

3.2.2 Организация и технология строительного процесса

До начала возведения наружных и внутренних стен каждого этажа (из блоков газосиликатных с облицовочным керамическим и силикатным кирпичом) должны быть выполнены все работы по монтажу конструкций предыдущего этажа. Организация процесса каменной кладки основывается на следующих положениях: доставка материалов, изделий и конструкций с требуемым качественными характеристиками на рабочие места каменщиков, должна быть своевременна и комплексно механизирована. Для этой цели производится разбивка здания этажностью три этажа – на две захватки; чтобы обеспечить поточное производство работ. Руководствуясь этими принципами произведен подбор состава бригад, ведущих каменную кладку.

В данном типовом проекте применены пакетные самоустанавливающиеся подмости универсальные. Доставка материалов на рабочие места каменщиков, установка и разборка инвентарных подмостей, монтаж сборных железобетонных конструкций обеспечивается одним башенным краном.

Монтаж колонн первого этажа (яруса) выделяют в самостоятельный поток, так как установка колонн в стаканы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.