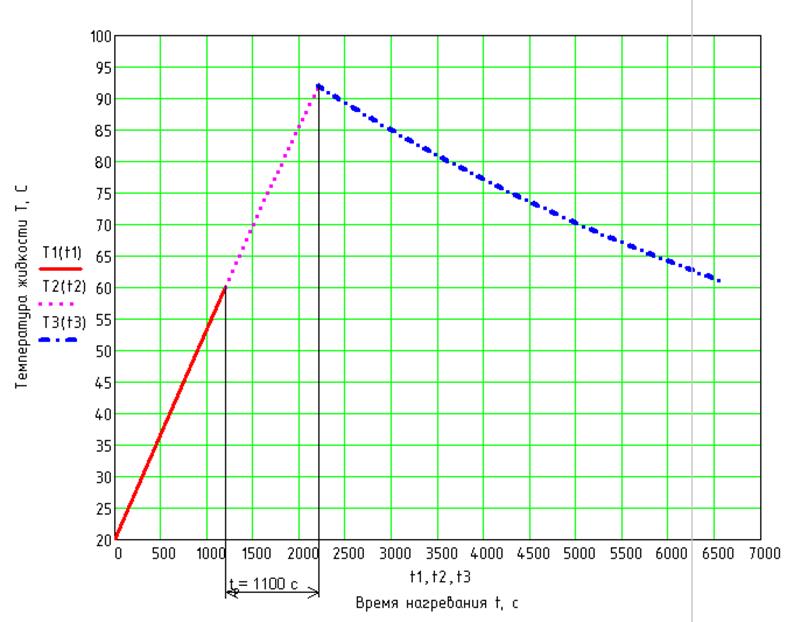

3) Промежуточный (охлаждение масла до требуемой температуры с целью продолжения работы путевой машины) – кривая Т3(t3);

4) Заключительный (охлаждение масла после окончании работы путевой машины) – на рисунках не показан.

Вывод: из температурного

цикла работы гидропередачи видно, что рабочего времени (![]() ) недостаточно для выполнения путевых работ в «окно».

) недостаточно для выполнения путевых работ в «окно».

Это говорит о необходимости изменения конструкции гидропередачи УГП – 230.

Возможные пути решения проблемы:

1. Установить теплообменный аппарат для поддержания допускаемой температуры масла в гидропередаче.

2. Использовать аксиально – поршневой насос вместо шестеренного. Условием обеспечения смазывающей пленки является вязкость 6 – 8 сСт, что ниже чем у шестеренного насоса(16 – 18 сСт).

Цель дипломного проекта – изменение конструкции гидравличеcкой системы гидропередачи УГП – 230 при условии замены питательного насоса.

2 ТЕПЛОВОЙ РАСЧЁТ ГИДРОПЕРЕДАЧИ УГП-230

Цели и условия расчёта

Исходные

данные: объем бака ![]() , площадь теплоотдающей поверхности Аi

=3,9 м2 , Масса гидропередачи m= 2100 кг, КПД гидропередачи УГП-230 =77 %, мощность

гидропередачи -184 Квт.

, площадь теплоотдающей поверхности Аi

=3,9 м2 , Масса гидропередачи m= 2100 кг, КПД гидропередачи УГП-230 =77 %, мощность

гидропередачи -184 Квт.

Расчет максимальной и установившейся температуры масла

Условие – расчёт выполнен с индустриальным маслом И-20А .

Рабочая температура масла 60-90 ˚С

Максимальная температура 110 ˚С

В процессе нагревания температура масла T изменяется во времени t по экспоненте [9]:

, (2.1) где TВ - температура окружающего воздуха, TВ = 20 ˚С; ki –

средний коэффициент теплоотдачи элементов, ki = 8 Вт/(м2

·˚С) [9]; kБ – средний коэффициент теплоотдачи бака, kБ

= 10 Вт/(м2 ·˚С) [9];

, (2.1) где TВ - температура окружающего воздуха, TВ = 20 ˚С; ki –

средний коэффициент теплоотдачи элементов, ki = 8 Вт/(м2

·˚С) [9]; kБ – средний коэффициент теплоотдачи бака, kБ

= 10 Вт/(м2 ·˚С) [9];

Постоянная времени нагревания τН:

, (2.2) где cЖ - удельная теплоемкость жидкости, cЖ = 2000 Дж/(кг·˚С); cМ – удельная теплоемкость металла, cМ = 480 Дж/(кг·˚С) [9]; cР – удельная теплоемкость резины, cР = 1380 Дж/(кг·˚С) [9]; mЖ – масса рабочей жидкости, mЖ = 194 кг.

, (2.2) где cЖ - удельная теплоемкость жидкости, cЖ = 2000 Дж/(кг·˚С); cМ – удельная теплоемкость металла, cМ = 480 Дж/(кг·˚С) [9]; cР – удельная теплоемкость резины, cР = 1380 Дж/(кг·˚С) [9]; mЖ – масса рабочей жидкости, mЖ = 194 кг.

Максимальная температура масла взята из портотипа Tmax, ˚С:

![]() .

.

Так как температура достигает значения Tmaxчерез время, равное бесконечности, то за величину установившейся температуры принята TУ.

Установившаяся температура масла взята из портотипа TУ, ˚С:

![]() .

.

В процессе охлаждения температура масла изменяется во времени t по экспоненте [9]:

. (2.3)

. (2.3)

Постоянная времени охлаждения τО:

,

(2.4)

,

(2.4)

Температурный цикл работы

Температурный цикл работы стенда (рисунок 6.2) при использовании масла И-20А состоит из четырёх этапов:

5) Подготовительный (подогрев масла до требуемой рабочей температуры) – кривая Т1(t1);

6) Рабочий (нагревание масла при проведении испытаний) – кривая Т2(t2);

7) Промежуточный (охлаждение масла до требуемой температуры с целью продолжения испытаний) – кривая Т3(t3);

8) Заключительный (охлаждение масла после окончании работы) – на рисунках не показан.

Рисунок 2.1 – Температурный цикл работы

Температурный цикл работы при добавлении теплообменника

Площадь теплообменного аппарата АТ вычислена из условия получения желаемой установившейся температуры МГ [2]:

Ту = Тв + 0,95 РП /(kТ АТ +ɛ![]() kб Аб) , (2.5)

kб Аб) , (2.5)

где Тв – температуры воздуха оС; РП – мощность теплового потока, поступающего в гидропередачу, Вт; kТ – коэффициент теплопередачи АТ, kТ = 30 Вт/(м2·оС); АТ – площадь поверхности АТ, м2; ɛ - коэффициент, ориентировочно учитывающий площади других элементов, ɛ=2; kб – коэффициент теплоотдачи бака, kб = 10 Вт/(м2·оС);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.