g = 50-80 А/мм2 – для меди, полученной электрохимическим методом.

Условие выполнено.

Для вывода элемента диаметром 0,6 мм получаем:

1.d=0.85 мм

2.D=1.754 мм

3.t=0.55 мм

4.S=0.45мм2; Sм.д=0.4мм2

1.2 Расчет с учетом технологии изготовления

1. Метод изготовления – электрохимический;

К. т. – 2.

2. Минимальная ширина по постоянному току для цепей питания и заземления bmin1:

Imax = 100 мА;

jдоп = 25 А/мм2 – допустимая плотность тока.

t = 50 мкм – толщина проводника.

3. Минимальная ширина проводника, исходя из допустимого падения напряжения bmin2:

r = 0,05 Ом×мм2/м – удельное сопротивление;

Uдоп. = 0,75 В – допустимое падение напряжения;

l = 0,33 м – максимальная длина проводника.

4. Номинальное значение диаметров монтажных отверстий d:

dэ = 0,1 мм – максимальный диаметр

вывода элемента;

Ddн.о. = -0,15 мм – нижнее предельное отклонение

от диаметра отверстия;

r = 0,1 мм – разница между dmin отверстия и dmax устанавливаемого вывода.

![]()

Для элемента с выводом dэ=0,6мм dmax=0.85 мм

5. Диаметр контактных площадок:

bм = 0,045 мм – расстояние от края просверленного отверстия до края контактной площадки;

dd = 0,15 мм – допуск на расположение отверстий;

dp = 0,35 мм – допуск на расположение контактных площадок;

![]() - максимальный диаметр

отверстий;

- максимальный диаметр

отверстий;![]()

![]() - Минимальный диаметр КП

- Минимальный диаметр КП

![]() - Максимальный

диаметр КП

- Максимальный

диаметр КП

Для

элемента с выводом dэ=0,6мм

![]()

![]() -

- Минимальный диаметр КП

![]() -

- Максимальный диаметр КП

6. Определение ширина ширины проводников:

b1min = 0,18 мм – эффективная ширина проводника для плат 1-,2-,3-го

класса точности.

Метод электрохимический.

Минимальная ширина проводников:

![]()

Максимальная ширина проводников:

![]()

7. Минимальное расстояние между элементами проводящего рисунка.

Минимальное расстояние между проводником и контактными площадками Smin:

L0 = 2,5 мм – расстояние между центрами рассматриваемых элементов;

dl = 0,1 мм – допуск на расположение проводников;

dp = 0,35 мм – допуск на расположение контактных площадок.

Т.к. микросхема является аналоговой, то определяем:

1. Взаимные емкость С и индуктивность М:

eп = 6 – относительная диэлектрическая проницаемость материала платы (стеклотекстолит);

eл = 4 – относительная диэлектрическая проницаемость лака;

er = 0,5(eп+eл) – относительная диэлектрическая проницаемость среды между проводниками;

l = 0,005 м – максимальная длина области связи активной и пассивной линий;

t = 0,05 мм - толщина фольги;

b = 0,55 мм - ширина проводника;

d = 2,5 мм- расстояние между проводниками;

2. Сопротивление изоляции Rи:

rп = 5×1010 Ом – удельное поверхностное сопротивление;

3. Действующее напряжение помехи на входе микросхемы U0вх:

Сравнив действующее напряжение помехи равное 5,6*10 -4 В и напряжение помехоустойчивости равное 2,7 В, делаем вывод: помеха не влияет на работу микросхемы.

1. Элемент – микросхема К548УН2.

2. Эквивалентный коэффициент теплопроводности модуля, в котором расположена микросхема lэкв:

При отсутствии теплопроводящих шин эквивалентный коэффициент теплопроводности модуля равен теплопроводности материала основания платы (стеклотекстолита):

lэкв = lп = 0,34 Вт/(м×К)

3. Эквивалентный радиус корпуса микросхемы R:

Sосн = 0,015*0,015 = 2,25*10-4 (м2) – площадь основания микросхемы.

4. Коэффициент распространения теплового потока m:

a1 и a2 - коэффициент теплообмена с 1 и 2 сторон печатной платы.

a1+a2 = 17 Вт/(м2×К) – для естественного теплообмена;

dп = 0,002 м- толщина платы.

5. Искомый перегрев поверхности корпуса микросхемы tи.с.:

B =8,5pR2 = 8,5×3,14×62 = 960,84 мм2;

М = 2;

k = 1 – эмпирический коэффициент;

Sи с=5,625*10-4 M 2- суммарная площадь поверхности интегральной схемы;;

ka= 30 Вт/(м2×К) – коэффициент теплоотдачи;

Dtв. =10°С - среднеобъемный перегрев воздуха;

Qи.с. = 0,3 Вт - мощность рассеивания интегральной схемы;

dз = 0,1 мм- зазор между интегральной схемой и печатной платой;

lз = 2,76×10-2 - коэффициент теплопроводности материала в зазоре (воздух);

Dtи.с.=40.2 – искомый перегрев поверхности корпуса микросхемы;

6. Температура поверхности корпуса tи.с.:

t0 = 25°С – температура окружающей среды.

![]() 25°С +40.2°С = 65,2°С

25°С +40.2°С = 65,2°С

Удовлетворяет условиям эксплуатации.

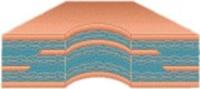

1 Электрохимический способ

|

|

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.