4.4. Цех прессования фанеры

Прессование – заключительная стадия технологического цикла производства фанерной продукции. Цех прессования фанеры обычно включает прессовое и клееприготовительное отделение, участки обрезки, сортирования, шлифования и починки фанеры, склад готовой продукции. На некоторых фанерных заводах в него входят также участки пакетирования товарного шпона, изготовления специализированной фанерной продукции – фанерных труб и бочек, гнутоклееных заготовок и т.п.

Следует заметить, что рассматриваемый участок технологии в справочной литературе и учебных пособиях [ ] называют «цехом производства фанеры», «цехом склеивания фанеры» и др. С другой стороны, производство фанеры включает обычно полный цикл технологии фанеры – от подачи сырья до выпуска готовой продукции. Термины «склеивание фанеры», «склеивание шпона» применяются по отношению к операциям склеивания уже готовой фанеры по длине или толщине. Шпон склеивается по длине и ширине также в операциях нормализации размеров и качества шпона. Термин «прессование фанеры» в наибольшей степени отвечает физическому характеру главного процесса, обеспечивающего выпуск продукции заданных свойств и объемов.

4.4.1. Прессовое отделение

Выбор прессового оборудования производится в зависимости от формата проектируемой продукции, необходимого давления, степени автоматизации процесса. Характеристики гидравлических прессов отечественного и зарубежного производства приведены в таблице 4.21. Одновременно решаются вопросы о выборе технологии и составе оборудования по подготовке фанерных пакетов к горячему прессованию.

Наибольшее распространение получили следующие схемы организации технологии.

1. Позиционная технология, предусматривающая операции нанесения клея и ручной сборки пакетов на оборудовании не связанном конвейерами с холодным и горячим прессами. Это универсальная и гибкая технология легко перестраиваемая на выпуск различных марок, толщин и слойности фанеры. Применяется в основном на действующих фанерных заводах с устаревшим оборудованием. Может применяться при проектировании небольших производств.

2. Организация подготовки пакетов на линиях с механизированной сборкой пакетов и подачей к горячему прессу загрузочной этажерки, перемещающейся по рельсовому пути. Применяется на действующих фанерных заводах средней мощности. Преимущество подобной технологии состоит в отсутствии жесткой технологической связи участка подготовки пакетов с горячим прессом.

3. Полнопоточная технология выполнения операций нанесения клея, подачи непроклеенных листов шпона с вакуумными захватами, сборки и подпрессовки пакетов, горячего прессования. Обычно подобные линии комплектуются двумя сборочными столами и одним холодным прессом. При наборе тонких пакетов работает один клеенаносящий станок и один стол сборки пакетов. При производстве многослойной фанеры в работу включают второй аналогичный поток сборки пакетов, что позволяет вести более сбалансированную загрузку оборудования по всему потоку.

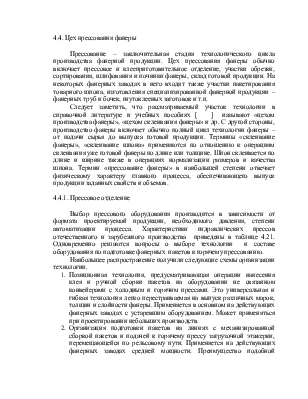

Состав оборудования технологических линий по последнему варианту приведен в таблице 4.22.

Таблица 4.22 – Состав оборудования технологической линии сборки пакетов и прессования фанеры фирмы «Рауте» (формат 2440х1220)

|

№ поз |

Оборудование |

Количество штук |

Масса единицы оборудования, кг |

Установленная мощность единицы оборудования, кВт |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. |

Подъемный стол к клеенаносящим станкам Q=2300 кгс Клеенаносящий станок 2 LV=27 Укладчик проклеенного шпона VLM106х50 Стол набора пакетов Укладчик сухого шпона VLK 106х58 Рольганг для перемещения стопы пакетов, L=1,5 м Рольганг для перемещения стопы пакетов, L=2,8 м Подъемный стол под пневмокаретками, Q=2300 кгс Пневмокаретки подачи сухого шпона на цепной конвейер VSL 106х58 Цепной конвейер подачи сухого шпона Цепной конвейер подачи стоп пакетов к формопрессу Формопресс с загрузочным и разгрузочным устройством Рольганг для подачи стоп пакетов к горячему прессу Подъемный стол к горячему прессу, Q= 3200 кгс Загрузочное устройство (этажерка) Горячий пресс Разгрузочное устройство Подъемный стол, Q=3200 кгс Рольганг отвода стоп необрезной фанеры Ёмкость для клея V=500 л |

2 2 2 2 2 1 1 8 8 2 1 1 1 1 1 1 1 1 1 2 |

1150 2400 1100 1350 1100 1300 - 1150 140 - - 3000 2100 - 3729 99200 3279 1500 2100 220 |

- 2,2 3,2 1,75 3,2 2х1,5 - - 2,8 - - 4,0 3,5 0,75 + 2,2 - - - 0,75+2,2 3,5 2,2 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.