Жизнеспособность карбамидных клеев с введенным отвердителем типа хлорида аммония при 20 оС составляет 8…10 ч. С повышением температуры до 30 оС, что наблюдается в цехах в летний период, жизнеспособность может снизиться до 2…4 ч. Поэтому приготовленный клей должен храниться в смесителе, охлаждаемом водопроводной водой.

Однокомпонентные клеи типа фенольной смолы СФЖ-3013 не требуют специальной подготовки. Технология приготовления и оборудование клееприготовительного отделения значительно упрощаются.

4.4.8. Отделение обработки фанеры

Отделение обработки фанеры в общем случае включает буферный склад необрезной фанеры, оборудование для обрезки и сортирования, участок шлифования, починки и переобреза, оборудование по упаковке готовой продукции. К отделению обработки примыкает склад готовой продукции.

4.4.8.1 Обрезка по формату

Обрезка фанеры по длине и ширине чаще всего производится на спаренных 4-пильных агрегатах пачками высотой до 120 мм или по одному листу. В последнем случае линия обрезки объединяется с линией сортирования фанеры. Технические характеристики некоторых линий обрезки и позиционных станков приведены в таблице 4.30. На поточных линиях выполняются следующие операции: загрузка пачек в первый обрезной станок, передача пачек на второй обрезной станок, выгрузка их после обрезки продольных кромок, удаление отходов системой ленточных конвейеров, устанавливаемых ниже нулевой отметки цеха в приямках и закрытой траншее.

При полистной обрезке (станки фирмы «Рауте») стопа фанеры подается на приемный конвейер, откуда листы поштучно подаются тяговым конвейером на первый двухпильный агрегат для поперечной обрезки, далее перекладчиком лист подается на второй двухпильный агрегат, а по выходе из него – на кантователь для визуального осмотра оператором оборотной стороны листа и оценки сорта. Каждый лист простукивается специальным деревянным молотком на предмет обнаружения пузырей и непроклеев. После определения сорта оператор нажатием кнопки на пульте отправляет лист в карман автоматической линии сортирования фанеры. Лазерное сканирование поверхности фанеры с целью автоматизированного определения сорта пока не получило широкого распространения.

Таблица 4.30 – Технические характеристики обрезных станков

|

Параметры |

ЦФ-5 |

СО-16 |

ФП-119 |

ЛФО-16 |

FS-2-96 |

FS-1 |

|

Число пил Диаметр пилы Частота вращения пильного вала, мин-1 Скорость подачи, м/мин Максимальные размеры пачки, мм: длина ширина толщина Тип подачи Число электродвигателей Общая установленная мощность, кВт Габаритные размеры (LхBхH), мм Масса, кг |

1 550 2510 12,5 1600 1600 120 каретка 2 13,8 5710 2800 1200 3100 |

4 550 2510 1600 1600 100 78,0 10,300 9200 1050 16000 |

4 550 2510 1600 1600 120 93,5 9580 8120 1750 11500 |

4 400 2910 5…25 1600 1600 50 6 43,8 8500 8000 1750 16900 |

2 350 2840 9…30 2500 1650 50 гусени 3 11,0 3500 4500 1345 3500 |

2 350 2840 9…30 1750 1750 50 чная 3 11,0 3770 3720 1345 2800 |

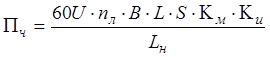

Производительность линии при обрезке по одному листу или в пачках Пч, м3/ч, рассчитывается по формуле:

,

(4.44)

,

(4.44)

где U - скорость подачи материала, м/мин;

nл - число листов фанеры в пачке, при обрезке по одному листу n =1;

B- ширина листа готовой фанеры;

Км - коэффициент использования машинного времени станка, учитывающий разрывы между листами или пачками фанеры

Км =0,6…0,7; Кu = 0,9.

Расчетное количество линий обрезки определяется по часовой производительности цеха прессования, ПТР:

,

(4.45)

,

(4.45)

где – П3 -

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.