Данный вид диаграммы рекомендуется для прессования многослойных пакетов из хвойных пород – сосны, лиственницы, пихты на фенольных смолах, требующих длительного цикла прессования.

4. Диаграмма с начальной нулевой выдержкой пакетов при повышенной температуре прессования (140…150 оС) рекомендуется для 3…5 слойной фанеры толщиной до 6,5 мм при загрузке по одному листу в каждый этаж пресса (таблица 3.22). Во время нулевой выдержки τо=25 с при сомкнутых плитах пресса происходит подсушка клеевых слоев, плавление полимера и перенос клея на смежные поверхности шпона. Подсушка способствует снижению вероятности возникновения парогазовых пузырей в пакете в процессе дальнейшего прессования. После заданной выдержки в течение времени τв гидравлическое давление снижается до нуля и пресс раскрывается.

Величина удельного давления Ро зависит от числа этажей пресса и деформативности пакетов, которая в свою очередь зависит от породы и плотности древесины и толщины шпона. Исходя из этого для березы и других лиственных пород следует принимать Ро=0,4…0,5 МПа; для хвойных пород Ро=0,3…0,4 МПа, соответственно рассчитывается величина гидравлического давления Рг для этой ступени диаграммы.

Режимы прессования с однолистной загрузкой эффективны при минимальной продолжительности вспомогательных операций τвсп на загрузку, смыкание, подъём давления, размыкание и разгрузку пресса. Для прессов с числом этажей до 30 τвсп = 1,2 мин. Минимальная величина τвсп достигается при автоматизированном управлении операциями прессования. Кроме того, данный режим прессования можно применять для одноэтажных прессовых установок.

4.4.4. Нанесение клея

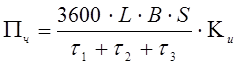

Выбор марки клеенаносящегося станка производится с учетом ширины листов шпона по таблице 4.27. Производительность Пч, м3/ч рассчитывается по формуле

, (4.38)

, (4.38)

где L, B, S - соответственно длина, ширина, толщина листов шпона, м;

τ1 - продолжительность подачи одного листа шпона в станок,

τ1=0,5…1,0 с;

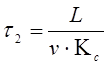

τ2 - продолжительность прохождения одного листа шпона через

станок, с:

(v– окружная скорость клеенаносящих вальцев, м/с; Кс - коэффициент проскальзывания шпона, в зависимости от вязкости клея Кс = 0,6…0,9);

τ3 - косвенные затраты времени на один лист, τ3= 2…3 с.

Клей наносится на станках барабанного типа на четные слои шпона соответственно, требуемое количество клеенаносящих станков n определяется с учетом доли объема шпона, пропускаемого через станок

![]()

(4.39)

(4.39)

где П4 - расход сухого шпона, м3/ч, (см. таблица 4.1.);

![]() - доля поперечного

шпона в составе фанерного пакета.

- доля поперечного

шпона в составе фанерного пакета.

Таблица 4.27 – Технические характеристики клеенаносящих станков

Параметры |

KB18-1 |

KB28-1 |

2LV-20“Payte” |

2LV27“Payte” |

W1800“Hymmen” |

W2600“Hymmen” |

|

Рабочая длина вальцов, мм Диаметр вальцов,мм Размеры заготовок, мм: длина минимальная ширина максимальная толщина Окружная скорость вальцев, м/с Размеры станка LхBхH, мм Масса станка, кг |

1800 300 500 1600 0,3… 60 0,25…0,57 2640 840 1480 1570 |

2800 300 600 2600 0,3… 60 0,25…0,57 3560 820 1480 1930 |

2000300 1830 0,67 2800 1000 1900

|

2700300 2600 0,67 3500 1000 2400 |

180028,5 0,13… 0,40 2470 980 1150 1500 |

260028,5 0,13… 0,40 3270 980 1150 2200 |

Лист фанеры, как правило, состоит из нечетного числа слоев шпона. При сборке пакетов необходимо учитывать правило симметрии. Симметрично расположенные по отношению к центральной плоскости листы шпона должны иметь одинаковую влажность, толщину и направление волокон, изготовлены из древесины одной породы. Оборотный наружный слой шпона должен быть обращен левой стороной внутрь пакета. Сортность листов шпона для наружных и внутренних слоев должна отвечать обозначениям сортов фанеры по ГОСТ 3916 (Е/I, I/II, II/III, III/IV, IV/IV). Соответственно, у сборочного стола организуются подстопные места и механизмы подачи «сухого» и проклеенного шпона.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.