Изготовление цементно-стружечных плит

Цель работы: Изготовление цементно-стружечных плит в лабораторных условиях.

1. Приборы и оборудование:

1. Лабораторный гидравлический пресс.

2. Сушильный шкаф.

3. Шаблон с пунсоном.

4. Специальная металлическая матрица.

5. Рабочий стол.

6. Металлические прокладки.

7. Весы технические с точностью взвешивания до 0,1г.

8. Весы товарные с точностью взвешивания до 0,5г.

9. Поддоны толщиной 4мм.

1. Древесные частицы (стружка) влажностью не более 20 %.

2. Вяжущие – портландцемент М-500.

3. Сернокислый алюминий- Al2(SO4)3.

4. Жидкое стекло.

5. Вода.

6. Машинное масло, ортофосфорная кислота.

7. Хлористый кальций - CaCl2.

3.1 Расчёт сырья на одну плиту.

Рассчитываем количества компонентов на одну плиту, исходя из размеров (L,B,S) и плотности (P) плиты. При этом соотношение компонентов смеси в зависимости от её рецептуры может составлять: стружка: портландцемент: сернокислый алюминий: жидкое стекло: вода = 40 : 100 : 1,5 : 3,5 : 55 массовых частей.

3.2 Расчёт массы плиты.

Массу плиты определяем по формуле

![]() кг

(1.1)

кг

(1.1)

где р – плотность плиты, кг/м3

v – объём плиты, м3 (L,B,S подбираются согласно заданию).

Расчёт каждого компонента смеси, входящего в ЦСП, определяется с учётом их соотношения, т.е. суммы массовых частей всех компонентов. Зная массу плиты, формула (1.1) составляем пропорцию и определяем интересующий компонент из соотношения

![]() (1.2)

(1.2)

![]()

где 200 – сумма соотношения массовых частей всех компонентов плиты, м.ч.;

m – масса плиты, кг; n – соответственно количество каждого компонента в плите, м. ч.; хк – масса искомого компонента смеси, кг.;

Продолжительность цикла прессования определяем по формуле /1,6/

![]() (1.3)

(1.3)

где tц - продолжительность цикла прессования, мин.;

tпр - продолжительность прессования в прессе, мин.;

tх – время на непредвиденные задержки, мин.

Продолжительность прессования в прессе определяем по формуле / 1,6/

![]() (1.4)

(1.4)

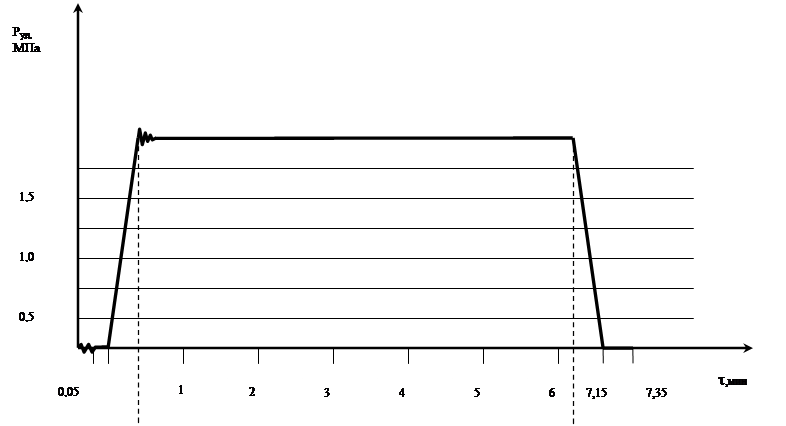

tпр = 3 + 23 + 3 + 360 + 40 + 12 + 3 = 444с ≈ 7,4мин.

где ![]() - время

на загрузку кассеты (матрицы) в пресс, мин.

- время

на загрузку кассеты (матрицы) в пресс, мин.

![]() - время

смыкания плит пресса, 0,05 мин ≈ (3с);

- время

смыкания плит пресса, 0,05 мин ≈ (3с);

![]() - время

на поднятие давления, 0,38 мин ≈ (23с);

- время

на поднятие давления, 0,38 мин ≈ (23с);

![]() - время

выдержки под давлением, 0,05 мин ≈ (3с);

- время

выдержки под давлением, 0,05 мин ≈ (3с);

![]() - время

на сброс давления, 6 мин ≈ (360с);

- время

на сброс давления, 6 мин ≈ (360с);

![]() -

время на размыкания плит пресса, 0,2 мин ≈ (12с);

-

время на размыкания плит пресса, 0,2 мин ≈ (12с);

![]() - время

на выгрузку кассеты (матрицы) из пресса 0,05 мин ≈ (3с);

- время

на выгрузку кассеты (матрицы) из пресса 0,05 мин ≈ (3с);

По справочной литературе /4/ выбираем давление прессования, которое составляет (1,8-2,0) Мпа.

1. Приготовить раствор химических добавок: растворить в воде сернокислый алюминий при температуре воды (48-20)ºС.. и залить в емкость для распыления.

2. Древесные частицы поместить в смеситель.

3. При включенном смесителе распылить раствор сернокислого алюминия на стружку и перемешивать 5-6 мин.

Готовые цементно-стружечные плиты подлежат дальнейшим физико-механическим испытаниям.

Исходные данные:

r = 0,001 кг/м3;

L= 0,25

b = 0,25

S = 0,016

mстр.= 0,22 кг.

mц = 0,55 кг.

mс.а. = 0,008 кг.

mж.с. = 0,019 кг.

mH2O = 0,302 кг.

|

|

|

|

плит системы “ВЕЛКС”

Изделия, выпускаемые австрийской фирмой “ВЕЛКС”, обладает высоким качеством и представляют интерес в связи с тем, что их изготавливает при малом расходе цемента (до 200кг/м3) на высокопроизводительных технологических линиях. Годовая производительность одной линии составляет 1,5 мил. м2 в год.

Технология изготовления таких древесно-цементных плит заключается в следующим. Кусковые отходы древесные отходы деревообрабатывающей промышленности в виде горбылей и реек подвозят со склада автопогрузчиком к ленточному конвейеру рубительной машины, который подаёт их приёмное устройство. В рубительной машине древесина измельчается в щепу (фракция 3×5см). Полученная щепа измельчается в молотковых мельницах и поступает на сортировку. Кондиционная рабочая фракция частиц – 0,5×5 см. Отмерное количество древесного заполнителя поступает в смеситель непрерывного действия, где его минерализуют раствором хлорида кальция и смешивают с цементом. Процесс приготовления смеси контролируется автоматически.

Приготовленная древесно-цементная смесь поступает на распределительное устройство формирующей машины, которая обеспечивает равномерную укладку предварительное уплотнение смеси в формах. Затем транспортные листы с предварительно уплотнённой древесно-цементной смесью поступают в штабелеукладчик, по заполнении которого они поступают в гидравлический пресс для окончательного уплотнения смеси при давлении 0,5…0,6 МПа.

В спрессованном состоянии пакет транспортных листов фиксируют специальными стяжками. В сжатом состоянии пакет выталкивается из пресса и перемещается на пост твердения. После суточной выдержки плиты распалубливают, калибруют и транспортируют для дальнейшего твердения и набора прочности. Технологический процесс изготовления плит высокомеханизирован и автоматизирован. Фирма “ВЕЛКС” выпускает плиты размерами 2000×500×25мм.

Такие плиты используют для устройства наружных и внутренних стен, в качестве опалубки при воздействии монолитных бетонных стен и междуэтажных перекрытий и.т.д.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.