4.2. Цех подготовки сырья к лущению.

В зависимости от структуры управления производством участок или цех подготовки сырья может включать технологические операции по складу сырья, гидротермообработки (ГТО), окорки и поперечного раскроя кряжей на чураки.

Проектируемый объём переработки принимается из данных расчёта расхода сырья на выпуск заданного объёма производства фанеры (см. раздел 3 настоящей работы). Размерно-качественные характеристики сырья - породный и сортовой состав, размеры сортиментов; принимают по данным базового предприятия. В курсовом проектировании порода, средний диаметр и сорт сырья указываются в задании.

На фанерные заводы сырьё может поставляться чураках или брёвнах кратной длины. В зависимости от этого проектируется состав оборудования для гидротермообработки, окорки и раскроя сырья. В промышленности применяют в основном два варианта последовательности технологических операций:

1) раскрой брёвен на чураки - ГТО чураков – окорка;

2) ГТО кряжей – окорка – раскрой кряжей на чураки.

В некоторых случаях окорку чураков или кряжей проектируют до операции ГТО, что позволяет экономить затраты на прогрев коры и избежать засорения бассейна корой.

Однако высокая чистота окорки при этом не достигается, что отрицательно сказывается на последующей операции лущения чураков. Кроме того, следует учитывать, что для районов Сибири с суровыми климатическими условиями окорка мёрзлого сырья в зимний период может оказаться вообще неэффективной. Практически на многих фанерных заводах, особенно при небольших объёмах производства, лущению подвергаются неокоренные чураки, что связано с ухудшение условий работы лущильных ножей и повышенным содержанием коры в технологической щепе, вырабатываемой из отходов лущения.

В данном разделе подлежат обоснованию и расчёту: режимы гидротермообработки, вместимость и количество бассейнов, тип и количество технологических линий окорки и раскроя сырья. При необходимости, в дипломных проектах рассчитываются также склады хранения сырья и потребность в подъёмно-транспортном оборудовании.

На рисунках 4.1 и 4.2 приведены примерные схемы планировок оборудования двух упомянутых вариантов подготовки сырья.

4.2.1. Окорка сырья

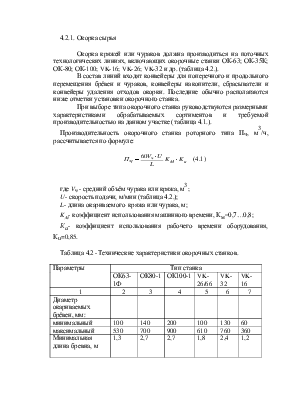

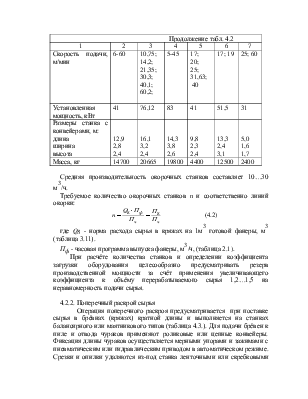

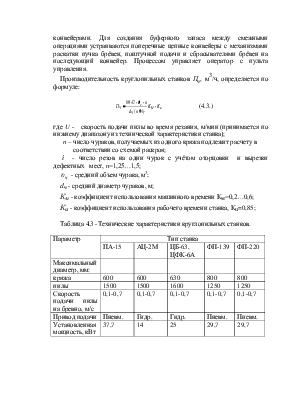

Окорка кряжей или чураков должна производиться на поточных технологических линиях, включающих окорочные станки ОК-63; ОК-35К; ОК-80; ОК-100; VK-16; VK-26; VK-32 и др. (таблица 4.2.).

В состав линий входят конвейеры для поперечного и продольного перемещения брёвен и чураков, конвейеры накопители, сбрасыватели и конвейеры удаления отходов окорки. Последние обычно располагаются ниже отметки установки окорочного станка.

При выборе типа окорочного станка руководствуются размерными характеристиками обрабатываемых сортиментов и требуемой производительностью на данном участке (таблица 4.1.).

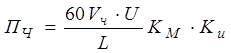

Производительность окорочного станка роторного типа Пч, м3/ч, рассчитывается по формуле:

(4.1)

(4.1)

где Vч - средний объём чурака или кряжа, м3;

U- скорость подачи, м/мин (таблица 4.2.);

L- длина окариваемого кряжа или чурака, м;

Kм- коэффициент использования машинного времени, Км=0,7…0,8;

Кu- коэффициент использования рабочего времени оборудования, Кu=0,85.

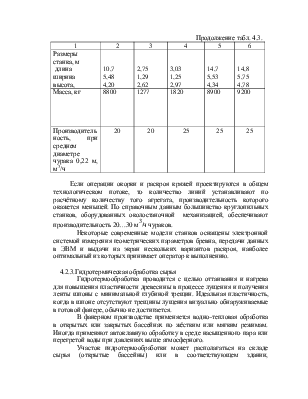

Таблица 4.2 -Технические характеристики окорочных станков.

|

Параметры |

Тип станка |

|||||||

|

ОК63-1Ф |

ОК80-1 |

ОК100-1 |

VK-26/66 |

VK-32 |

VK-16 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Диаметр окариваемых брёвен, мм: |

||||||||

|

минимальный |

100 |

140 |

200 |

100 |

130 |

60 |

||

|

максимальный |

530 |

700 |

900 |

610 |

760 |

360 |

||

|

Минимальная длина бревна, м |

1,3 |

2,7 |

2,7 |

1,8 |

2,4 |

1,2 |

||

|

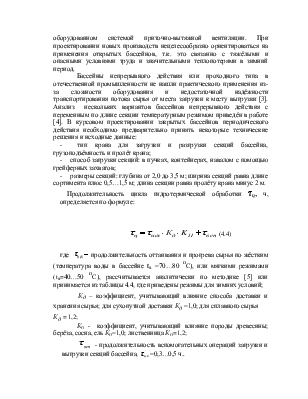

Продолжение табл. 4.2 |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Скорость подачи, м/мин |

6-60 |

10,75; 14,2; 21,35; 30,3; 40,1; 60,2; |

5-45 |

17; 20; 25; 31,63; 40 |

17; 19 |

25; 60 |

||

|

Установленная мощность, кВт |

41 |

76,12 |

83 |

41 |

51,5 |

31 |

||

|

Размеры станка с конвейерами, м: длина ширина высота |

12,9 2,8 2,4 |

16,1 3,2 2,4 |

14,3 3,8 2,6 |

9,8 2,3 2,4 |

13,3 2,4 3,1 |

5,0 1,6 1,7 |

||

|

Масса, кг |

14700 |

20665 |

19800 |

4400 |

12500 |

2400 |

||

Средняя производительность окорочных станков составляет 10…30 м3/ч.

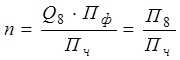

Требуемое количество окорочных станков n и соответственно линий окорки:

(4.2)

(4.2)

где Q8 - норма расхода сырья в кряжах на 1м3 готовой фанеры, м3 (таблица 3.11).

Пф - часовая программа выпуска фанеры, м3/ч, (таблица 2.1).

При расчёте количества станков и определении коэффициента загрузки оборудования целесообразно предусматривать резерв

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.