опытным данным в зависимости от конструктивных особенностей двигателя по

графику [1. рис.5.1.]![]() ;

;

Температура в конце видимого процесса сгорания

![]() ;

;

![]() ;

;

или ![]() ;

;

Решив данное квадратное уравнение, получаем

![]() ;

;

![]() ;

;

Максимальное теоретическое давление сгорания

![]() ;

;

Максимальное действительное давление сгорания

![]() ;

;

Степень повышения давления

![]()

Данное значение удовлетворяет допустимым для бензиновых двигателей (3,2÷4,2)

1.6. Процесс расширения и выпуска.

Средний показатель адиабаты ![]() определяется пономограмме [1. рис.4.8.]при

определяется пономограмме [1. рис.4.8.]при![]() , а

также рассчитанном значении

, а

также рассчитанном значении ![]() , а средний показатель расширения политропы расширения

, а средний показатель расширения политропы расширения ![]() оценивается по величине среднего

показателя адиабаты.

оценивается по величине среднего

показателя адиабаты.

![]() ,

,![]() ;

;

Давление и температура в конце процесса расширения

![]() ;

;

![]() ;

;

Проверка ранее принятой температуры остаточных газов

;

;

Погрешность расчета составляет

![]() ;

;

1.7. Индикаторные показатели рабочего цикла.

Теоретическое среднее индикаторное давление

Среднее индикаторное давление

![]() ;

;

где ![]() коэффициент

полноты диаграммы для карбюраторных двигателей.

коэффициент

полноты диаграммы для карбюраторных двигателей.

Индикаторный КПД

![]() ;

;

Индикаторный удельный расход топлива

![]() ;

;

1.8. Эффективные показатели двигателя.

Среднее давление механических потерь для бензиновых двигателей с числом цилиндров до шести

и отношением ![]()

![]() , где, приняв ход поршня

, где, приняв ход поршня ![]() , получим значение средней скорости поршня

, получим значение средней скорости поршня

![]() ;

;

Примем ![]() =13,42

=13,42

Среднее эффективное давление

![]() ;

;

Механический КПД

![]() ;

;

Эффективный КПД

![]() ;

;

Эффективный удельный расход топлива

![]()

1.9.Основные показатели цилиндра и двигателя.

Литраж

![]() ;

;

Рабочий объем одного цилиндра

![]() ;

;

Диаметр цилиндра.

Так как ![]() =0,866,

то

=0,866,

то

![]() .

.

Пересчитываем ход поршня

Еще раз пересчитываем скорость и проверяем, погрешность расчета не должна превышать 5%.

![]() ;

;

![]() ;

;

Окончательно принимаем ![]() ,

,![]() ;

;

Основные параметры и показатели двигателей определяются по окончательно принятым значениям S и D

Площадь поршня ![]() ;

;

Литраж двигателя ![]() ;

;

Мощность двигателя ![]() ;

;

Литровая мощность двигателя ![]() ;

;

Крутящий момент ![]() ;

;

Часовой расход топлива ![]() ;

;

1.10. Тепловой баланс двигателя.

Внешний тепловой баланс двигателя может быть представлен в виде следующих составляющих

![]() , где

, где ![]() - общее

количество теплоты, введенной в двигатель с топливом

- общее

количество теплоты, введенной в двигатель с топливом

![]() ;

;

Теплота, эквивалентная эффективной работе двигателя за 1с.

![]() ;

;

Теплота, потерянная с отработавшими газами

Теплота, передаваемая окружающей среде

Теплота, передаваемая окружающей среде

Где с=0,5 - коэффициент пропорциональности для четырехтактных двигателей; i=4 – число цилиндров; D – диаметр цилиндра, см.; n – частота вращения коленчатого вала двигателя, мин-1; m=0,65 – показатель степени для четырехтактных двигателей.

Теплота, потерянная из-за химической неполноты сгорания топлива

![]() ;

;

Неучтенные потери теплоты

1.11. Построение индикаторной диаграммы.

Индикаторную диаграмму строим к координатах P-V (давление объем), для номинального режима, т.е. при Ne=58кВт и n=5800об/мин, аналитическим методом.

Масштаб диаграммы: Масштаб хода поршня Мs=1мм в 1мм; масштаб давления Мр=0,05МПа в 1мм.

Величины в приведенном масштабе, соответствующие рабочему объему цилиндра и объему камеры сгорания

![]() ;

;

![]() ;

;

Максимальная высота диаграммы (точка z)

![]() ;

;

Ординаты характерных точек

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Построение политропы сжатия и

расширения аналитическим методом, а) политропа сжатия ![]() . Отсюда

. Отсюда

![]() , где

, где ![]() ;

;

б) политропа расширения ![]() . Отсюда

. Отсюда

![]()

Результаты расчета приведены в таблице 1.

Таблица 1.

|

№ |

ОХ,мм |

ОВ/ОХ,мм |

(ОВ/ОХ)1,375,мм |

Рх/Мр,мм |

Рх,МПа |

(ОВ/ОХ)1,249,мм |

Рх/Мр,мм |

Рх, МПа |

|

1 |

8,8 |

9,9 |

23,39 |

39,8 |

1,99 |

17,52 |

151,7 |

7,59 |

|

2 |

9,7 |

9 |

20,5 |

34,9 |

1,75 |

15,55 |

134,7 |

6,74 |

|

3 |

10,9 |

8 |

17,45 |

29,7 |

1,49 |

13,43 |

116,3 |

5,82 |

|

4 |

12,5 |

7 |

14,52 |

24,7 |

1,24 |

11,36 |

98,4 |

4,92 |

|

5 |

17,5 |

5 |

9,14 |

15,5 |

0,78 |

7,46 |

64,6 |

3,23 |

|

6 |

21,8 |

4 |

6,73 |

11,4 |

0,57 |

5,65 |

48,9 |

2,45 |

|

7 |

29,1 |

3 |

4,53 |

7,7 |

0,39 |

3,94 |

34,1 |

1,71 |

|

8 |

43,7 |

2 |

2,59 |

4,4 |

0,22 |

2,38 |

20,6 |

1,03 |

|

9 |

58,2 |

1,5 |

1,75 |

3 |

0,15 |

1,66 |

14,4 |

0,72 |

|

10 |

87,3 |

1 |

1 |

1,7 |

0,085 |

1 |

8,66 |

043 |

Теоретически среднее индикаторное давление

![]()

где F1=1712мм2 – площадь диаграммы aczba.

Величина ![]() ,

полученная планиметрированием индикаторной диаграммы, очень близка к величине

,

полученная планиметрированием индикаторной диаграммы, очень близка к величине ![]() , полученной

в тепловом расчете.

, полученной

в тепловом расчете.

Скругление индикаторной диаграммы осуществляется на основании следующих соображений и расчетов. Так как рассчитываемый двигатель достаточно быстроходный (n=5800об/мин), то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим начало открытия впускного клапана устанавливается за 33˚ до прихода поршня в в.м.т., а закрытие – через 79˚ после прохода поршнем н.м.т.; начало открытия выпускного клапана принимается за 47˚ до прихода поршня в н.м.т., а закрытие – через 17˚ после прохода поршнем в.м.т. Учитывая быстроходность двигателя, угол опережения зажигания принимается равным 35˚ , а продолжительность периода задержки воспламенения - 5˚.

В соответствии с принятыми фазами

газораспределения и углом опережения зажигания определяем положение точек ![]() по формуле для перемещения поршня. Расчеты

ординат данных точек сводим в таблицу 2.

по формуле для перемещения поршня. Расчеты

ординат данных точек сводим в таблицу 2.

, где λ-отношение радиуса кривошипа к

длине шатуна, принимаемое исходя из прототипа двигателя, λ=0,285.

, где λ-отношение радиуса кривошипа к

длине шатуна, принимаемое исходя из прототипа двигателя, λ=0,285.

Таблица 2.

|

Обозначение точек |

Положение точек |

φ˚ |

|

Расстояние точек от в.м.т. (АХ),мм |

|

|

33˚ до в.м.т. |

33 |

0,2036 |

7,9 |

|

|

17˚после в.м.т. |

17 |

0,055 |

2,1 |

|

|

79˚после н.м.т. |

101 |

1,32 |

51,8 |

|

|

30˚до в.м.т. |

30 |

0,16 |

6,3 |

|

|

25˚до в.м.т. |

25 |

0,119 |

4,6 |

|

|

47˚до н.м.т. |

133 |

1,75 |

68,7 |

Положение точки ![]() определяется из

выражения

определяется из

выражения

![]()

![]()

Действительное давление сгорания

![]()

![]()

2. Скоростная характеристика

2.1. Исходные данные.

Исходные данные принимаются из предыдущего расчета - теплового баланса.

- частота вращения коленчатого вала ![]()

- литраж двигателя ![]()

- средняя скорость поршня ![]()

- номинальная эффективная мощность ![]()

- тактность двигателя ![]()

- плотность заряда на впуске ![]()

2.2. Расчет скоростной характеристики

Все значения рассчитываем в интервале 1000-5800об/мин, через каждые 1000об/мин. Полученные значения сводим в таблицу 4. По данным таблицы строим скоростную характеристику двигателя

(см. Приложение).

Расчетные точки кривой эффективной мощности

Точки кривой эффективного крутящего момента

![]()

Величина среднего эффективного давления

![]()

Среднее давление механических потерь при S/D≤1 определяется следующим образом

![]()

Среднее индикаторное давление

![]()

Точки кривой среднего индикаторного крутящего момента

![]()

Удельный эффективный расход топлива в искомой точке скоростной характеристики

Часовой расход топлива

![]()

Для определения коэффициента наполнения необходимо определить коэффициент избытка воздуха [1. рис.5.1.]

![]() ;

;

По скоростной характеристики определяем коэффициент приспособляемости

![]()

Полученный коэффициент не превышает допустимых значений: для бензиновых двигателей (1,20÷1,35).

Таблица 4.

|

Частота вращения колен.вала |

Параметры внешней скоростной характеристики |

||||||||

|

Ne,кВт |

Мe,Нм |

ge,г/кВт∙ч |

GТ,кг/ч |

|

рe,МПа |

|

рi,МПа |

Мi,Нм |

|

|

1000 |

11,43 |

109,2 |

293,2 |

3,35 |

0,947 |

1,05 |

0,88 |

1,235 |

128,5 |

|

2000 |

24,52 |

117,1 |

259,5 |

6,36 |

0,973 |

1,13 |

0,95 |

1,315 |

136,8 |

|

3000 |

37,49 |

119,4 |

242,8 |

9,1 |

0,937 |

1,15 |

0,96 |

1,335 |

138,9 |

|

4000 |

48,56 |

116 |

243,1 |

11,8 |

0,905 |

1,11 |

0,96 |

1,295 |

134,8 |

|

5000 |

55,95 |

106,9 |

260,5 |

14,57 |

0,9 |

1,03 |

0,96 |

1,215 |

126,4 |

|

5800 |

58 |

95,5 |

286,7 |

16,63 |

0,885 |

0,92 |

0,96 |

1,105 |

115 |

3.Кинематический расчет

3.1. Исходные данные.

Все данные приняты из предыдущих расчетов.

3.2. Расчет кинематических показателей.

Расчет перемещения, скорости и ускорения

производится аналитически через каждые 10˚ угла поворота коленчатого вала. Все

полученные значения заносятся в таблицу 5. По результатам таблицы построены

графики (см. Приложение). в масштабе ![]() в мм,

в мм, ![]() в мм,

в мм, ![]() в мм.

в мм.

Перемещение поршня

где ![]()

Значения для  при

различных φ взяты из [1. табл. 7.1.], как среднее между значениями λ=0,28 и

λ=0,29.

при

различных φ взяты из [1. табл. 7.1.], как среднее между значениями λ=0,28 и

λ=0,29.

Таблица 5.

|

φ˚ |

[(1-cosφ)+λ/4 (1-cos2φ)] |

Sх,мм |

[(sinφ+λ/2sin2φ] |

Vn,м/c |

[(cosφ+λcos2φ] |

j,м/c2 |

|

0 |

0,0000 |

0,0 |

0 |

0 |

1,2860 |

18598 |

|

30 |

0,1697 |

6,6 |

0,6234 |

14,2 |

1,0086 |

14585 |

|

60 |

0,6069 |

23,7 |

0,9894 |

22,6 |

0,3575 |

5170 |

|

90 |

1,1425 |

44,6 |

1 |

22,9 |

-0,2850 |

-4122 |

|

120 |

1,6069 |

62,7 |

0,7426 |

17 |

-0,6425 |

-9292 |

|

150 |

1,9017 |

74,2 |

0,3766 |

8,6 |

-0,7235 |

-10463 |

|

180 |

2,0000 |

78,0 |

0 |

0 |

-0,7150 |

-10340 |

|

210 |

1,9017 |

74,2 |

-0,3766 |

-8,6 |

-0,7235 |

-10463 |

|

240 |

1,6069 |

62,7 |

-0,7426 |

-17 |

-0,6425 |

-9292 |

|

270 |

1,1425 |

44,6 |

-1 |

-22,9 |

-0,2850 |

-4122 |

|

300 |

0,6069 |

23,7 |

-0,9894 |

-22,6 |

0,3575 |

5170 |

|

330 |

0,1697 |

6,6 |

-0,6234 |

-14,2 |

1,0085 |

14585 |

|

360 |

0,0000 |

0 |

0 |

0 |

1,2850 |

18583 |

Угловая скорость вращения коленчатого вала

![]()

Скорость поршня

Значения для  взяты

из таблицы [1. табл. 7.2.].

взяты

из таблицы [1. табл. 7.2.].

Ускорение поршня

![]()

Значения для ![]() взяты

из [1. табл. 7.3.].

взяты

из [1. табл. 7.3.].

4. Динамический расчет

4.1. Исходные данные.

Все данные приняты из предыдущих расчетов, а так же согласно прототипу двигателя .

- конструктивная масса поршневой группы ![]()

- конструктивная масса шатуна ![]()

- конструктивная масса неуравновешенных частей одного

колена вала без противовесов ![]()

4.2. Расчет усилий в кривошипно-шатунном механизме.

4.2.1. Силы давления газов

Индикаторную диаграмму, полученную в тепловом расчете, развертываем по углу поворота кривошипа по методу Брикса

Поправка Брикса

![]()

где Мs - масштаб хода поршня на индикаторной диаграмме.

Масштаб развернутой диаграммы

Давлений и удельных сил Мр=0,05МПа; полных сил Мр= Мр∙Fn=0,05∙0,004837=242Н в мм.

По развернутой диаграмме через каждые 30˚ угла поворота кривошипа определяем значения ΔРГ и заносим в таблицу 6.

4.2.2. Приведение масс частей кривошипно-шатунного механизма

Масса поршневой группы

![]() ;

;

Масса шатуна

![]() ;

;

Масса неуравновешенных частей одного колена вала без противовесов

![]() ;

;

Масса шатуна, сосредоточенная на оси поршневого пальца

![]() ;

;

Масса шатуна, сосредоточенная на оси кривошипа

![]() ;

;

Массы, совершающие возвратно-поступательное движение

![]()

Массы, совершающие вращательное движение

![]()

4.2.3. Удельные и полные силы инерции.

Удельная сила инерции возвратно-поступательно движущихся масс

![]()

Центробежная сила инерции вращающихся масс

![]()

Центробежная сила инерции вращающихся масс шатуна

![]()

Центробежная сила инерции вращающихся масс кривошипа

![]()

4.2.4. Удельные суммарные силы.

Удельная сила, сосредоточенная на оси поршневого пальца

![]()

Удельная нормальная сила

![]()

Значение tgβ определяем по таблице [1. табл. 8.2.] для λ=0,285.

Удельная сила, действующая вдоль шатуна

![]()

Значение (1/сosβ) определяем по таблице [1. табл. 8.3]

Удельная сила, действующая по радиусу кривошипа

![]()

Значение (сos(φ+β)/cos β) определяем по таблице [1. табл. 8.4]

Удельная тангенциальная сила

![]()

Значение (sin(φ+β)/cos β) определяем по таблице [1. табл. 8.5]

Полная тангенциальная сила

![]()

По данным таблицы 6 строим график изменения удельных сил в зависимости от угла поворота коленчатого вала φ

4.2.5. Крутящие моменты

Крутящий момент одного цилиндра

![]()

Период изменения крутящего момента

![]()

Суммирование значений крутящих моментов всех четырех цилиндров двигателя осуществляется через каждые 30˚ угла поворота коленчатого вала. Все значения сводятся в таблицу 7. По полученным значениям строится кривая Мкр, в масштабе ММ=10Нм в мм.

Таблица 7.

|

Цилиндры |

Мкр |

|||||||

|

1-й |

2-й |

3-й |

4-й |

|||||

|

j |

Мкр.ц |

j |

Мкр.ц |

j |

Мкр.ц |

j |

Мкр.ц |

|

|

0 |

0 |

180 |

0 |

360 |

0 |

540 |

0 |

0 |

|

30 |

-244 |

210 |

-104 |

390 |

167 |

570 |

-109 |

-290 |

|

60 |

-139 |

240 |

-183 |

420 |

118 |

600 |

-185 |

-389 |

|

90 |

107 |

270 |

-119 |

450 |

242 |

630 |

-113 |

117 |

|

120 |

181 |

300 |

95 |

480 |

243 |

660 |

133 |

652 |

|

150 |

104 |

330 |

153 |

510 |

123 |

690 |

240 |

620 |

|

180 |

0 |

360 |

0 |

540 |

0 |

720 |

0 |

0 |

Средний крутящий момент двигателя

- по данным теплового расчета

![]()

- по площади, заключенной под кривой Мкр.

- ошибка

Максимальный и минимальный крутящие моменты

![]()

![]()

4.2.6. Силы, действующие на шатунную шейку коленчатого вала

Суммарная сила, действующая на шатунную шейку по радиусу кривошипа

![]()

где ![]()

Результирующая сила Rш.ш., действующая на шатунную шейку, подсчитывается графическим сложением векторов сил Т и Рк. при построении полярной диаграммы. Масштаб сил на полярной диаграмме для суммарных сил Мр= 0,2кН в мм

Все рассчитанные силы сводятся в таблицу 8. Также туда переносятся значения Т из таблицы 6.

Таблица 8.

|

φ˚ |

Полные силы, кН |

|||||

|

Т |

К |

Рк |

Rш.ш |

КРк |

||

|

0 |

0 |

-12,5085 |

-20,1155 |

20,12 |

-30,0865 |

|

|

30 |

-6,22 |

-7,89882 |

-15,5058 |

16,7 |

-25,4768 |

|

|

60 |

-3,55 |

-1,0061 |

-8,6131 |

9,2 |

-18,5841 |

|

|

90 |

2,718 |

-0,80294 |

-8,40994 |

8,6 |

-18,3809 |

|

|

120 |

4,605 |

-4,47423 |

-12,0812 |

12,8 |

-22,0522 |

|

|

150 |

2,636 |

-6,57832 |

-14,1853 |

14,6 |

-24,1563 |

|

|

180 |

0 |

-6,93142 |

-14,5384 |

14,54 |

-24,5094 |

|

|

210 |

-2,636 |

-6,57832 |

-14,1853 |

14,6 |

-24,1563 |

|

|

240 |

-4,658 |

-4,5226 |

-12,1296 |

13,2 |

-22,1006 |

|

|

270 |

-3,033 |

-0,89485 |

-8,50185 |

9 |

-18,4728 |

|

|

300 |

2,419 |

-0,68685 |

-8,29385 |

8,6 |

-18,2649 |

|

|

330 |

3,908 |

-4,96276 |

-12,5698 |

13,04 |

-22,5408 |

|

|

340 |

2,96 |

-6,18652 |

-13,7935 |

14,02 |

-23,7645 |

|

|

350 |

1,4 |

-6,16234 |

-13,7693 |

13,64 |

-23,7403 |

|

|

360 |

0 |

-4,6145 |

-12,2215 |

12,2 |

-22,1925 |

|

|

370 |

4,039 |

17,7663 |

10,1593 |

10,88 |

0,188301 |

|

|

390 |

4,257 |

5,407766 |

-2,19923 |

4,82 |

-12,1702 |

|

|

420 |

3,009 |

0,851312 |

-6,75569 |

7,34 |

-16,7267 |

|

|

450 |

6,177 |

-1,82355 |

-9,43055 |

11,12 |

-19,4015 |

|

|

480 |

6,196 |

-6,02207 |

-13,6291 |

14,96 |

-23,6001 |

|

|

510 |

3,139 |

-7,82627 |

-15,4333 |

15,76 |

-25,4043 |

|

|

540 |

0 |

-7,72953 |

-15,3365 |

15,34 |

-25,3075 |

|

|

570 |

-2,772 |

-6,91691 |

-14,5239 |

14,86 |

-24,4949 |

|

|

600 |

-4,721 |

-4,58548 |

-12,1925 |

13,02 |

-22,1635 |

|

|

630 |

-2,878 |

-0,85131 |

-8,45831 |

8,82 |

-18,4293 |

|

|

660 |

3,391 |

-0,95773 |

-8,56473 |

9,12 |

-18,5357 |

|

|

690 |

6,119 |

-7,77306 |

-15,3801 |

16,54 |

-25,3511 |

|

|

720 |

0 |

-12,5085 |

-20,1155 |

20,12 |

-30,0865 |

|

По полярной диаграмме строим диаграмму износа шатунной шейки. Сумму сил Rш.ш., действующих по каждому лучу диаграммы износа, определяем с помощью талицы 9. По данным этой же таблицы в масштабе Мр= 50кН в мм по каждому лучу откладываем величины суммарных сил Rш.ш., от окружности к центру. По лучам 4 и5 силы не действуют, а по лучам 6, 7 и 8 действуют только в интервале 360˚<φ<390˚. По диаграмме определяют расположение оси масляного отверстия (φ м=68˚).

4.2.7. Силы, действующие на колено вала

Суммарная сила, действующая на колено вала по радиусу кривошипа

![]()

Результирующая сила, действующая на колено вала

![]()

4.3. Уравновешивание двигателя.

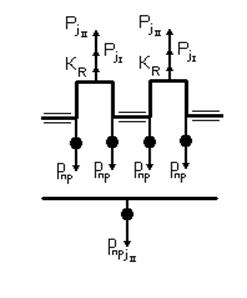

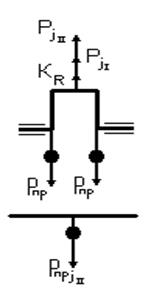

Коленчатый вал имеет кривошипы,

направленные в одну сторону. При данной схеме расположения кривошипов для

каждого цилиндра будут одинаковыми силы КR ; Рj1; Рj11;

Коленчатый вал имеет кривошипы,

направленные в одну сторону. При данной схеме расположения кривошипов для

каждого цилиндра будут одинаковыми силы КR ; Рj1; Рj11;

Неуравновешенных моментов нет, так как действующие силы и плечи приложения этих сил одинаковы: ∑Мj1=0; ∑МR=0; ∑Мj11=0

Уравновешивание сил инерции второго порядка осуществляется за счет установки еще двух противовесов на двух дополнительных валах. .

Рассмотрим часть коленчатого вала и

подберем массу противовесов. Расчет проведем при φ=0, следовательно cosφ=1.

Все данные берем из предыдущего расчета.

Рассмотрим часть коленчатого вала и

подберем массу противовесов. Расчет проведем при φ=0, следовательно cosφ=1.

Все данные берем из предыдущего расчета.

Сила инерции первого порядка

![]() ;

;

Центробежная сила инерции вращающихся масс

![]()

Сила инерции второго порядка

![]()

Сила инерции противовеса

![]()

Принимаем радиус кривизны противовеса ρ=31мм, тогда

Масса противовеса

Также приняв радиус кривизны дополнительного вала ![]() =0,015мм, мы получим массу вала.

=0,015мм, мы получим массу вала.

Масса противовеса вала

4.4. Подбор маховика.

Равномерность крутящего момента

![]()

Избыточная работа крутящего момента

![]()

где Fabc=2168,1 мм2 — площадь над прямой среднего крутящего момента;

Масштаб угла поворота вала на диаграмме Мкр

![]() в мм

в мм

Равномерность хода двигателя принимаем d=0,01.

Момент инерции движущихся масс двигателя, приведенных к оси коленчатого вала

![]()

![]()

![]()

![]()

![]()

Момент инерции маховика

Момент инерции маховика

![]()

![]()

![]()

![]() Средний диаметр маховика

Средний диаметр маховика

![]() d Dcp Dm

d Dcp Dm

![]()

![]() Маховый

момент

Маховый

момент

![]() ,

,

![]()

![]()

![]()

![]()

![]() откуда, масса маховика

откуда, масса маховика

H

По результатам расчета внешний диаметра маховика принимаем:

Dм=0,287 м.

Плотность чугуна ![]() кг/м³

кг/м³

Объем маховика ![]() ;

;

Масса маховика ![]() ;

;

Площадь

маховика

Т.к. ранее мы высчитали массу маховика, можем составить квадратное уравнение из которого найдем диметр выреза в маховике:

![]()

где Н- толщина маховика.

![]()

откуда d=0,038м.

Таким образом мы подобрали маховик со следующими габаритами:

Диаметр маховика D=0,233м;

Диаметр выреза в маховике d=0,038м;

Ширина маховика Н=0,045;

Маховик выполнен из чугуна.

5 . Расчёт механизма газораспределения.

Из теплового расчёта :

D=79мм; F=45.34см![]()

nN=5800мин![]() ;

; ![]() =628рад/с

=628рад/с

![]() n.ср.=14,2м/с ;

n.ср.=14,2м/с ; ![]() вn=95 м/с

вn=95 м/с

![]() np=33

np=33![]() ;

; ![]() зн=79

зн=79![]()

5.1 Основные размеры проходных сечений в горловине и в клапане:

* площадь проходного сечения клапана при MAX подъёме:

* диаметр горловины клапана:

![]()

![]() принимаем

= 32,5

принимаем

= 32,5

*максимальная высота подъёма

клапана при угле фаски клапана ![]()

![]()

5.2 Основные размеры впускного кулачка

* радиус начальной окружности

![]()

* максимальный подъём толкателя

где ![]() и

и

![]() - расстояния от опоры.

- расстояния от опоры.

5.3 Профилирование выпуклого кулачка с плоским толкателем.

Радиус

выпуклого профиля кулачка принимаем ![]()

|

Фазы газораспре деления |

|

|

|

|

|

|

|

|

|

|||

|

ВМТ Такт выпуска 180 НМТ

|

733 718 0 13 33 53 73 93 113 133 153 173 180 173

154 129 104 79 |

366.5 359 0 6.5 16.5 26.5 36.5 46.5 56.5 66.5 76.5 86.5 90 96.5 77 64.5 52 39.5 |

0 5 10 19.6 - - - - - - - - -

19.6 10 5 0 |

- - - 53.4 40 30 20 10 0 10 20 30 33.5 40 53.4 - - - - |

1 0.9962 0.9848 0.9421 0.5962 0.7660 0.8660 0.9397 0.9848 1 0.9848 0.9397 0.8660 0.8339 0.7660 0.5962 0.9421 0.9848 0.9962 1 |

0 0.186 0.747 0.842 2.877 5.312 6.854 7.990 8.686 8.92 8.686 7.990 6.854 6.359 5.312 2.877 2.842 0.747 0.186 0 |

0 1.345 2.679 3.886 3.886 3.111 2.420 1.655 0.840 0 -0.840 -1.655 -2.420 -2.671 -3.111 -3.866 -3.886 -2.679 -1.343 0 |

4845 4826 4772 4564 -906 -1164 -1316 -1428 -1496 -1520 -1496 -1428 -1316 -1267 -1164 -906 +4564 +4772 +4826 +4845 |

0 0.002 0.011 0.035 0.035 0.160 0.395 0.612 1.006 1.325 1.712 1.976 2.115 2.175 2.192 2.211 2.239 2.281 2.289 2.291 |

Таблица 10 значения ![]() и

и ![]() подсчитанные по приведенным формулам, в

зависимости от угла поворота распределительного

подсчитанные по приведенным формулам, в

зависимости от угла поворота распределительного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.