1. Анализ конструкции и основных неисправностей данного агрегата.

1.1 Устройство системы смазки

На данный курсовой проект, была вынесена система смазки автомобиля автомобиля Scoda Octavia II (двигатель 1.6л мощность 75кВт/102 л. с).

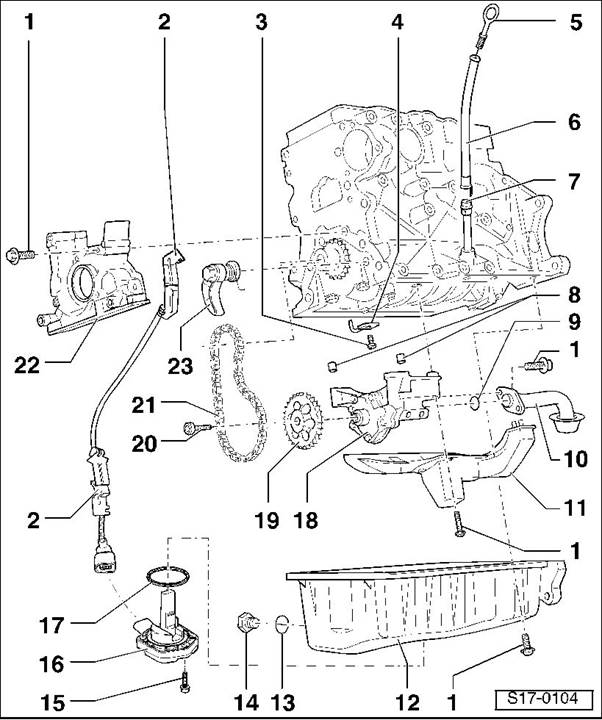

Устройство данной системы можем рассмотреть на рис.1

Рисунок 1 – устройство системы смазки.

где 1 – Болт

2 – Поддерживающая скоба

3 – Предохранительный клапан

4 – Масляный жиклер

5 - Указатель уровня масла

6 – Вводный патрубок

7 – Направляющая труба

8 – Центрирующие втулки (2 шт.)

9 – Уплотнительное кольцо круглого сечения

10 – Маслозаборная трубка

11 – Перегородка

12 – Масляный поддон (с датчиком уровня и температуры масла G-266)

13 – Уплотнительное кольцо

14 – Резьбовая пробка маслосливного отверстия, 30 Нм

15 – Болт крепления датчика давления и температуры

16 – Датчик давления и температуры G-266

17 – Уплотнительное кольцо

18 – Масляный насос

19 – Звездочка цепной передачи масляного насоса

20 – Болт крепления звездочки

21 – Цепь масляного насоса

22 – Уплотнительная прокладка фланца впереди

23 – Натяжное устройство цепи

1.2 Основные неисправности

Основные неисправности – это износ шестерен и неплотности в соединениях, что может привести к понижению давления во всей системе и ухудшение смазки. Недостаточная смазка трущихся деталей двигателя приведет к более жестким условиям работы, а это в свою очередь может существенно повлиять на работоспособность и ресурс.

2. Синтез модели структуры

Условно систему смазки можно разделить по функциональному назначению на 4 подсистемы, такие как: подсистема хранения, подсистема подачи, подсистема контроля, подсистема очистки. Представим всю структуру системы смазки в виде иерархического дерева.

2.1 Подсистема хранения

Назначение данной подсистемы состоит в том, чтобы масло находящееся в элементах этой системы могло длительное время хранится без доступа воздействия внешних факторов, так как под влиянием факторов масло способно изменять свои свойства. В состав входят 2 основных резервуара для масла – масляный поддон и масляный фильтр, а также элементы крепления поддона – болты.

2.2 Подсистема подачи

Подсистема подачи выполняет одно из самых важных функций всей системы смазки в целом – доставление смазки к трущимся деталям двигателя, обеспечивая долговечную и качественную работу двигателя. Эта ветка иерархического дерева более насыщена из-за сложности входящих в неё элементов, таких как масляный насос и привод масляного насоса.

2.3 Подсистема контроля

Данная подсистема осуществляет непосредственный контроль основных параметров масла, таких как давление и температуру. Контроль осуществляется с помощью датчика давления и температуры G-266 и измерительным щупом.

2.4 Подсистема очистки

На данную систему возложена не менее важная задача – очистка масле от механических примесей и инородных тел. От качества выполнения этой задачи зависит работа системы смазки и двигателя в целом. Основной фильтрующий элемент данной подсистемы - масляный фильтр тонкой очистки.

3. Исходные данные для моделирования

При моделировании эксплуатационной надежности системы с помощью программы на ЭВМ, в программу необходимо внести исходные данные, при этом часть исходных данных также определяется с помощью данной программы.

К основным исходным данным относятся:

1) наработки до первых отказов, км;

2) наработки до последующих отказов, км;

3) цены элементов, $;

4) трудоемкость, мин.

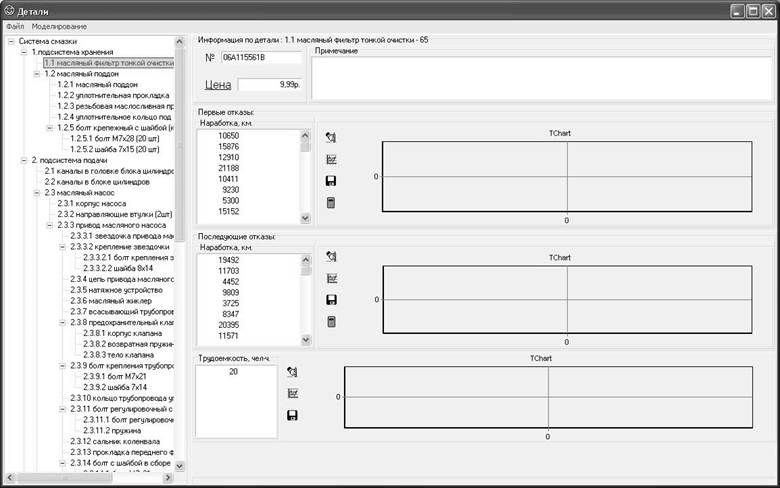

Пример ввода необходимых данных можно увидеть на рис.3.1

Рисунок 3.1 – общий вид программы на ЭВМ.

Наработки до первых и последующих отказов определяются с помощью программы. Для этого в программу необходимо ввести следующие данные:

а) Р – вероятность отказа элемента. б) L1 – средняя наработка до первого отказа, км;

в) V1 – коэффициент вариации для первых отказов, табл. 3.1;

г) L2 – средняя наработка до последующих отказов, км;

д) V2 – коэффициент вариации для последующих отказов;

е) Х – смещение, км.

Цены элементов определяются по прайс-листам магазинов, торгующих запасными частями.

Трудоемкость – это затраты на выполнение в заданных условиях операции по замене элемента. Определяется по специальным справочникам (нормативам трудоемкостей).

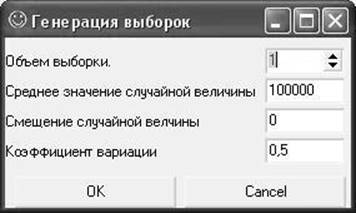

Пример ввода данных на рис. 3.2

Рисунок 3.2 – ввод необходимых для генерации данных

4. Анализ эксплуатационной надежности без

Определив основные исходные данные и занеся их в программу, с помощью ЭВМ производим моделирование системы, без профилактики отказов (по стратегии II), т.е. без назначения элементов системы на ТО.

При моделировании программе были заданы следующие значения показателей:

– периодичность

– кратность ТО

– количество реализаций

– часовая тарифная ставка

– стоимость одного часа простоя

Первые два значения при моделирование, по стратегии II, не влияют на результат моделирования.

В результате моделирования получаем значения абсолютных затрат, удельных затрат и количество отказов для каждого элемента.

Для большей информативности упорядочиваем результаты моделирования отдельно по удельным затратам и отдельно по количеству отказов, в порядке убывания. По полученным рядам убывания строим диаграммы.

Затем для каждого элемента системы рассчитываем коэффициент К:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.