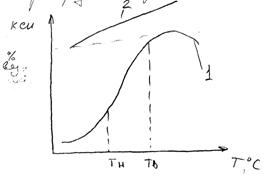

Зависимость ударной вязкости от температуры (1-для хладноломких, 2- для не хладноломких)

Метод основан на разрушении образца с надрезом одним ударом маятникового копра с замером работы разрушения.

4) испытание на вязкость разрушения.

Трещиностойкость – свойство материала сопротивляться развитию трещин при механическом воздействии.

Коэффициент

![]() , называется вязкостью разрушения,

который связывает приложенное напряжение в момент разрушения с критической

длиной

, называется вязкостью разрушения,

который связывает приложенное напряжение в момент разрушения с критической

длиной ![]() ,где

,где ![]() -

безразмерный коэффициент, характеризующий геометрию образца и нанесение

трещины.

-

безразмерный коэффициент, характеризующий геометрию образца и нанесение

трещины.

![]() )

)

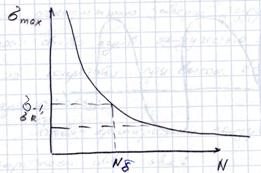

5) испытание на усталость.

Разрушение материалов под действием знакопеременных нагрузок называется усталостью, а сопротивление усталости – выносливостью.

Предел усталости, для

стали ![]() - для симметричного знакопеременного

движения, а

- для симметричного знакопеременного

движения, а ![]() - для не симметричного.

- для не симметричного.

6) испытание на ползучесть.

При

длительной работе под нагрузкой меньше предела текучести и нагреве до

температур выше ![]() металл испытывает

медленную пластическую деформацию, завершающуюся разрушением. Такое свойство

называется ползучестью, а способность материала сопротивляться при

высоких температурах – жаропрочностью.

металл испытывает

медленную пластическую деформацию, завершающуюся разрушением. Такое свойство

называется ползучестью, а способность материала сопротивляться при

высоких температурах – жаропрочностью.

Основными критериями ползучести и жаропрочности являются:

1)

предел длительной прочности ![]() - напряжение

- напряжение ![]() ,

которое при заданной температуре за определенное время

,

которое при заданной температуре за определенное время ![]() приводит

к разрушению образца.

приводит

к разрушению образца.

2)

Предел ползучести  - напряжение, вызывающее заданную

деформацию

- напряжение, вызывающее заданную

деформацию ![]()

За

определенное время ![]() , при заданной

температуре.

, при заданной

температуре.

Если надежность работы конструкции зависит от ее деформации, то характеристикой жаропрочности служит предел ползучести, а если лимитирующим фактором надежности является фактор разрушения, то критерием жаропрочности является предел длительной прочности.

Цель работы: ознакомиться с методами измерения твердости по Бринеллю, Виккерсу, освоить измерения твердости по Роквеллу.

ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

Сущность метода заключается во вдавливании стального шарика диаметром D = 10; 5; 2,5 мм в

образец под действием нагрузки

Р = 1875; 7500; 30000 Н в течение 10 с для стали и чугуна; для цветных металлов - 30 с; измерении диаметра

отпечатка d [мм] лупой после снятия нагрузки. Идентичность результатов измерения твердости при разных диаметрах шарика обеспечивает

закон подобия P/![]() = К = const. Число твердости НВ

определяют отношением нагрузки Р к площади сферической поверхности отпечатка F по формуле:

= К = const. Число твердости НВ

определяют отношением нагрузки Р к площади сферической поверхности отпечатка F по формуле:

![]()

![]()

ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО РОКВЕЛЛУ

Сущность метода заключается во вдавливании алмазного конуса с углом при вершине 120° или стального шарика d=1,588 мм в образец под действием нагрузки, приложенной перпендикулярно поверхности образца.

Алмазный конус применяют для испытания твердых металлов, шарик - мягких. Наконечник вдавливают двумя последовательными нагрузками - предварительной, равной Р=100 H, и основной, которая в сумме с предварительной составляет 1000 Н для шарика (шкала В), 1500 Н для алмазного конуса (шкала С) и 600Н для алмазного конуса при испытаниях очень твердых и тонких материалов (шкала А).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.