2.Технологический процесс (заводской и фактический).

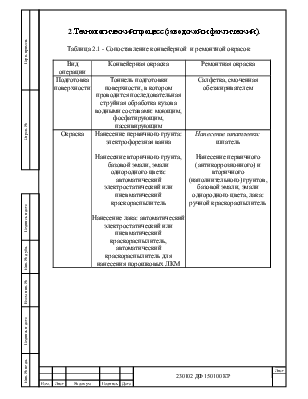

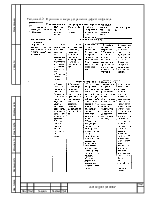

Таблица 2.1 - Сопоставление конвейерной и ремонтной окрасок

|

Вид операции |

Конвейерная окраска |

Ремонтная окраска |

|

Подготовка поверхности |

Тоннель подготовки поверхности, в котором проводится последовательная струйная обработка кузова водными составами: моющим, фосфатирующим, пассивирующим |

Салфетка, смоченная обезжиривателем |

|

Окраска |

Нанесение первичного грунта: электрофорезная ванна Нанесение вторичного грунта, базовой эмали, эмали однородного цвета: автоматический электростатический или пневматический краскораспылитель Нанесение лака: автоматический электростатический или пневматический краскораспылитель, автоматический краскораспылитель для нанесения порошковых ЛКМ |

Нанесение шпатлевки: шпатель Нанесение первичного (антикоррозионного) и вторичного (наполнительного) грунтов, базовой эмали, эмали однородного цвета, лака: ручной краскораспылитель |

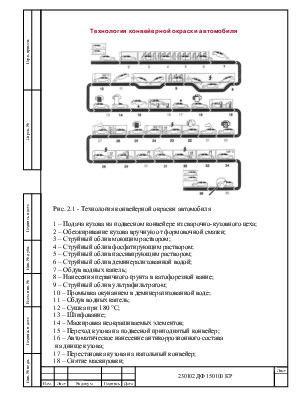

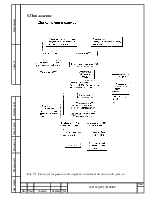

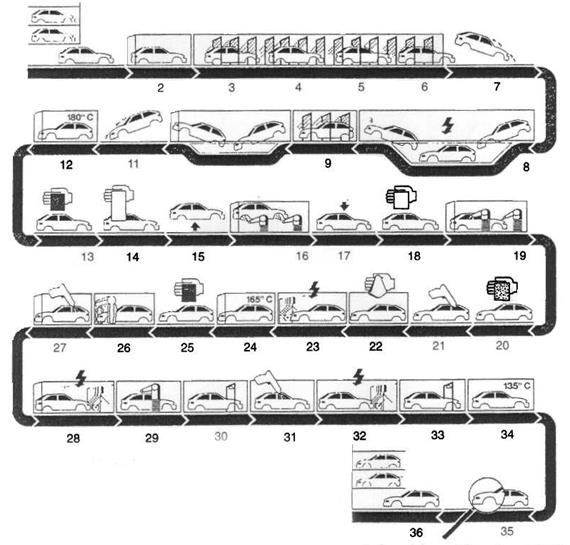

Технология конвейерной окраски автомобиля

Рис. 2.1 - Технология конвейерной окраски автомобиля

1 – Подача кузова на подвесном конвейере из сварочно-кузовного цеха;

2 – Обезжиривание кузова вручную от формовочной смазки;

3 – Струйный облив моющим раствором;

4 – Струйный облив фосфатирующим раствором;

5 – Струйный облив пассивирующим раствором;

6 – Струйный облив деминерализованной водой;

7 – Обдув водных капель;

8 – Нанесения первичного грунта в катофорезной ванне;

9 – Струйный облив ультрафильтратом;

10 – Промывка окунанием в деминерализованной воде;

11 – Обдув водных капель;

12 – Сушка при 180 °С;

13 – Шлифование;

14 – Маскировка неокрашиваемых элементов;

15 – Переход кузова на подвесной приподнятый конвейер;

16 – Автоматическое нанесение антикоррозионного состава на днище кузова;

17 – Перестановка кузова на напольный конвейер;

18 – Снятие маскировки;

19 – Автоматическая герметизация швов;

20 – Установка шумоизоляционных прокладок на днище;

21 – Ручная герметизация швов и скрытых полостей;

22 – Протирка;

23 – Автоматическое нанесение вторичного грунта в электростатическом поле;

24 – Сушка грунта при 135-165 °С;

25 – Шлифование;

26 – Антистатическая обработка;

27 – Нанесение базового покрытия: ручная окраска труднодоступных мест;

28 – Нанесение базового покрытия: автоматическая окраска в электростатическом поле

29 – Окраска стоек дверей; 30 – Обдувка воздухом;

31 - Нанесение лака: ручная окраска труднодоступных мест;

32 - Нанесение лака: автоматическая окраска в электростатическом поле;

33 - Обдувка воздухом; 34 – Сушка при 135-165 °С;

35 – Контроль качества;

36 – Передача окрашенного кузова в цех сборки

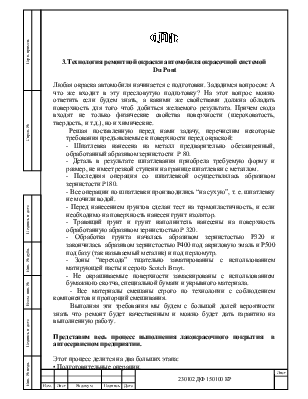

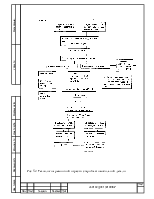

Технологический процесс ремонтной окраски

Рис. 2.2 - Технологический процесс ремонтной окраски

3.Технология ремонтной окраски автомобиля окрасочной системой

DuPont

Любая окраска автомобиля начинается с подготовки. Зададимся вопросом: А что же входит в эту пресловутую подготовку? На этот вопрос можно ответить если будем знать, а какими же свойствами должна обладать поверхность для того чтоб добиться желаемого результата. Причем сюда входят не только физические свойства поверхности (шероховатость, твердость, и т.д.), но и химические.

Решая поставленную перед нами задачу, перечислим некоторые требования предъявляемые к поверхности перед окраской:

- Шпатлевка нанесена на металл предварительно обезжиренный, обработанный абразивом зернистости P 80.

- Деталь в результате шпатлевания приобрела требуемую форму и размер, не имеет резкой ступени на границе шпатлевки с металлом.

- Последняя операция со шпатлевкой осуществлялась абразивом зернистости P180.

- Все операции по шпатлевки производились “на сухую”, т. е. шпатлевку не мочили водой.

- Перед нанесением грунтов сделан тест на термопластичность, и если необходимо на поверхность нанесен грунт изолятор.

- Травящий грунт и грунт наполнитель нанесены на поверхность обработанную абразивом зернистостью P 320.

- Обработка грунта началась абразивом зернистостью Р320 и закончилась абразивом зернистостью Р400 под акриловую эмаль и Р500 под базу (так называемый металик) и под перломутр.

- Зоны “перехода” тщательно заматированны с использованием матирующей пасты и серого Scotch Brayt.

- Не окрашиваемые поверхности замаскированы с использованием бумажного скотча, специальной бумаги и укрывного материала.

- Все материалы смешаны строго по технологии с соблюдением компонентов и пропорций смешивания.

Выполняя эти требования мы будем с большой долей вероятности знать что ремонт будет качественным и можно будет дать гарантию на выполненную работу.

Представим весь процесс выполнения лакокрасочного покрытия в автосервисном предприятии.

Этот процесс делится на два больших этапа:

• Подготовительные операции.

• Окрашивание.

На схеме 1 и 2 представлены основные этапы этой работы в зависимости от типа подложки.

Подготовительные операции

Трудно переоценить значение подготовительных работ для выполнения высококачественного лакокрасочного покрытия. Окраска, как таковая, занимает минимальное время, по сравнению со временем, затрачиваемым на подготовительные операции, которые в значительной степени и определяют качество ремонтных работ. Как правило, подготовка предполагает следующие виды работ:

• очистка и обезжиривание

• устранение коррозии

• шпатлевание

• шлифовка

• укрывание мест не подлежащих ремонту

• грунтование

Очистка

Чтобы создать на ремонтируемой поверхности покрытие хорошего качества, в первую очередь надо позаботиться о качественной очистке окрашиваемых деталей. Подложки готовые к нанесению любого материала должны быть чистыми и сухими для обеспечения максимальной адгезии, бездефектного нанесения; длительного срока службы лакококрасочного покрытия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.