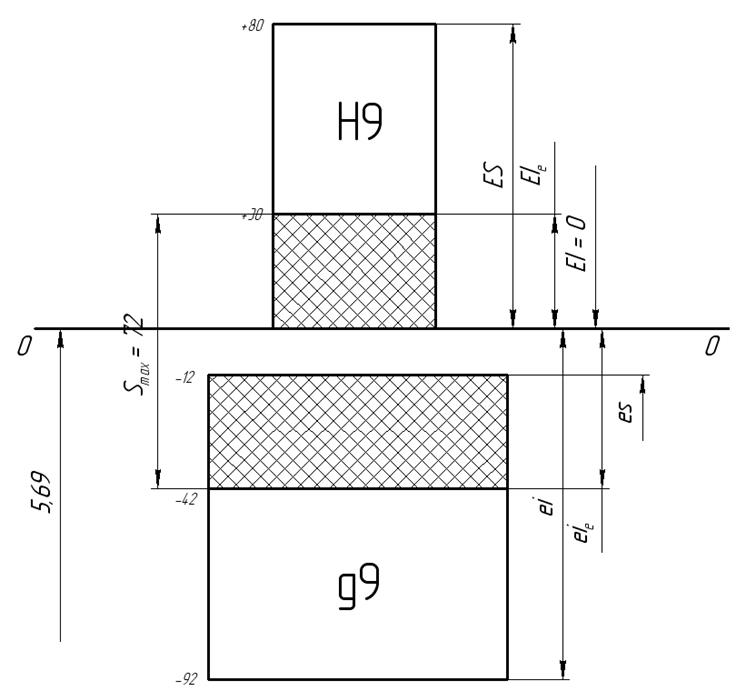

на ширину паза втулки:

ES = +80;

EIe = +30;

EI = 0;

на толщину выступа вала:

es = -12;

eie= -42;

ei = -92;

6.7 Построим схему расположения полей допусков на центрирующий элемент шлицевого соединения (рисунок 6).

Рисунок 6– Схема расположения полей допусков на ширину паза втулки 9H и толщину зуба вала 9g для эвольвентного шлицевого сопряжения

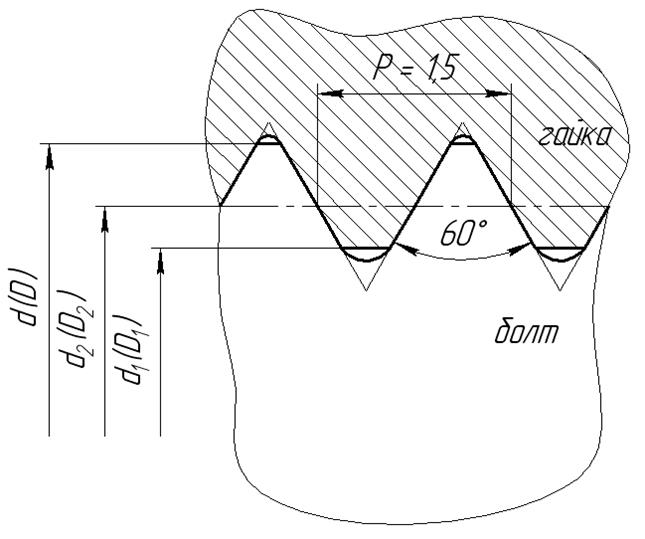

7 РАСЧЕТ РЕЗЬБОВОГО СОЕДИНЕНИЯ

Дано соединение

болта с гайкой М10![]() .

.

7.1 По табл. 4.12 [2, c. 677] определим номинальные значения диаметров:

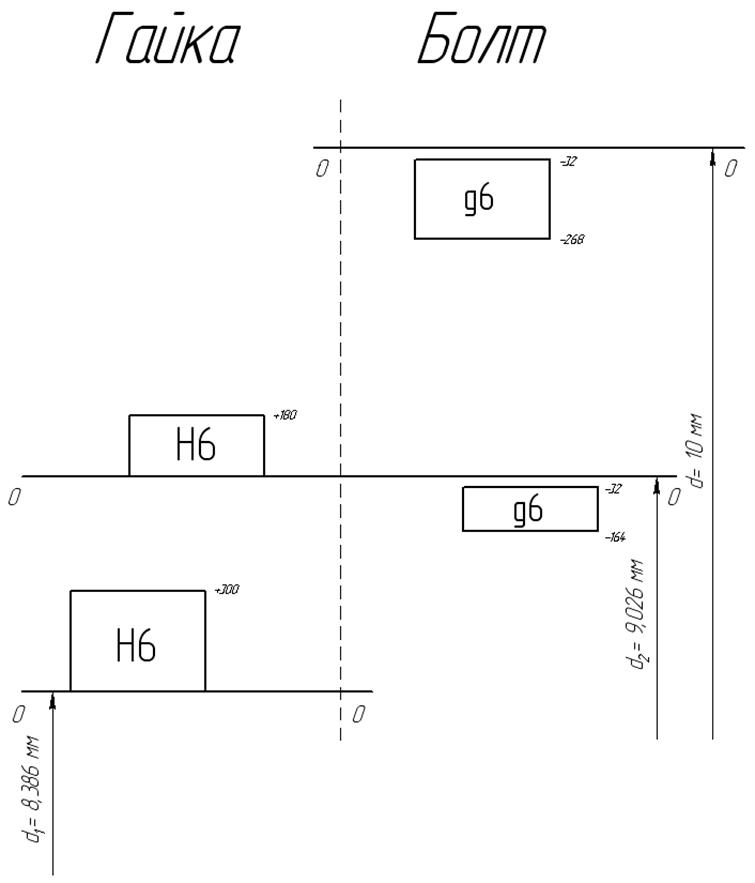

7.2 По табл. 4.17 [2, c.683] рассчитаем предельные значения диаметров болта и гайки, мм.

Болт:

верхнее отклонение: d = -0,032; d1 = -0,032; d2 = -0,032;

нижнее отклонение: d = -0,268; d1 – не нормируется; d2 = -0,164;

Гайка:

верхнее отклонение: D – не нормируется; D1 = +0, 3; D2 = +0,18;

нижнее отклонение: D = 0; D1 = 0; D2 = 0;

Предельные диаметры болта:

Предельные диаметры гайки:

Номинальный профиль резьбы и схемы расположения полей допусков болта и гайки приведены на рисунке 7

Рисунок 7 – Номинальный профиль резьбы и схема расположения полей допусков на средний диаметр болта и гайки

8 РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

Дано зубчатое зацепление с межосевым расстоянием аw = 315 мм и степенями точности по нормам 7х6х6, колеса стальные, корпус чугунный, максимальная рабочая температура +70º.

8.1 Зная межосевое расстояние и пропорции сборочного чертежа, выберем модуль зубчатого соединения по СТ СЭВ 310-75.

Примем модуль m = 5 мм;

8.2 Боковой

гарантированный зазор ![]() определим по формуле [1, c.273]:

определим по формуле [1, c.273]:

![]() , (8.1)

, (8.1)

где аw – межосевое расстояние, мм;

γ – толщина слоя

смазки между зубьями для быстроходных передач;

γ – толщина слоя

смазки между зубьями для быстроходных передач;

![]()

8.3 ![]() , что соответствует

боковому гарантированному зазору А и VI классу точности отклонения

межосевого расстояния

, что соответствует

боковому гарантированному зазору А и VI классу точности отклонения

межосевого расстояния ![]() с увеличенным допуском на

боковой зазор.

с увеличенным допуском на

боковой зазор.

Принимая ![]() и

и ![]() при

степени точности 6, получаем

при

степени точности 6, получаем ![]() и

и ![]()

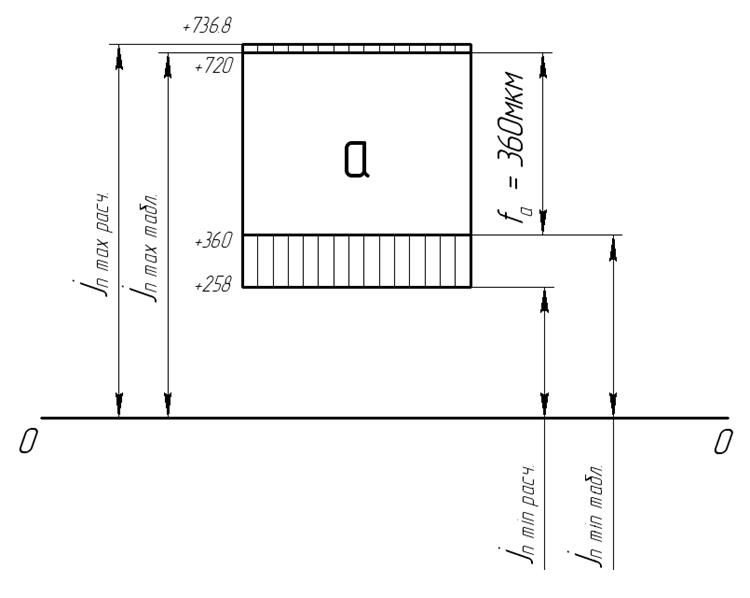

Максимальный боковой зазор определим из формулы [1, c.276]:

![]() , где

, где ![]() -

допуски на смещение исходного контура для колес.

-

допуски на смещение исходного контура для колес.

Максимальный боковой зазор:

![]() .

.

Допуск на боковой гарантированный зазор:

![]() , что позволяет с запасом

компенсировать изменение межцентрового расстояния.

, что позволяет с запасом

компенсировать изменение межцентрового расстояния.

8.4 Схема расположения поля допуска на боковой зазор (рисунок 8) показывает, что табличное значение минимального гарантированного зазора больше расчетного. Это удовлетворяет условиям работы скоростных зубчатых передач.

Рисунок 8 – Схема расположения поля допуска на боковой гарантированный зазор

9 РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ

Для выбранной

переходной посадки ![]()

, в зависимости от квалитета и номинального

размера, найти отклонения и допуски на рабочие и контрольные калибры.

, в зависимости от квалитета и номинального

размера, найти отклонения и допуски на рабочие и контрольные калибры.

9.1 Для диаметра

отверстия ![]() 63 и IT7

запишем:

63 и IT7

запишем:

H = 5 мкм; Y = 3 мкм; Z = 4 мкм;

Для диаметра вала 63 и IT8 имеем:

H1 = 5 мкм; Y1 = 5 мкм; Z1 = 7 мкм; Hp = 3 мкм.

9.2 Отклонения и допуски укажем на схеме расположения полей допусков (рисунок 9).

9.3 Рассчитаем исполнительные размеры рабочих и контрольных калибров (мм).

Пробки

для отверстия ![]() 63H7:

63H7:

Скобы для вала ![]() 63n8:

63n8:

Контрольные калибры к скобам для вала ![]() 63n8:

63n8:

Исполнительные размеры калибров занесем в таблицу 9.1.

|

Тип калибра |

Номинальный размер, мм |

Исполнительный размер, мм |

Предельное отклонение, мм |

Характер соединения при контроле |

|

ПР |

63.000 |

63.0065 |

-0,005 |

проходной |

|

НЕ |

63.030 |

63.030 |

-0,005 |

непроходной |

|

ПР |

63.066 |

63.0565 |

+0,005 |

проходной |

|

НЕ |

63.020 |

63.0175 |

+0,005 |

непроходной |

|

К-ПР |

63.066 |

63.0605 |

-0,003 |

проходной |

|

К-НЕ |

63.020 |

63.0215 |

-0,003 |

Проходной |

|

К-И |

63.066 |

63.0725 |

-0,003 |

Проходной |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.