измерить отклонения расположения поверхностей корпусной детали установить годность ПО этому параметру;

o измерить отклонения расположения осей корпусной детали и установить годность по этому параметру.

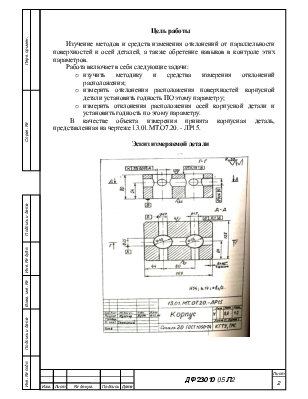

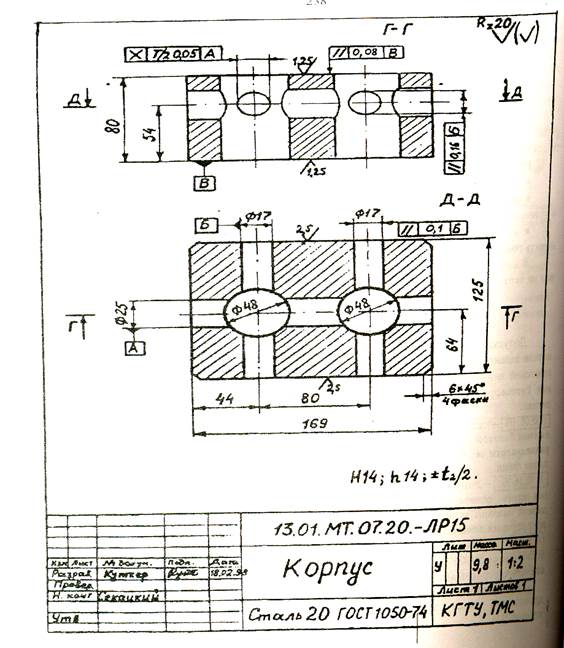

В качестве объекта измерения принята корпусная деталь, представленная на чертеже 13.01.МТ.О7.20. - ЛР15.

Эскиз измеряемой детали

3. Допуски расположении поверхностей и осей

Допуски на правильное взаимное расположение поверхностей и осей детали задают обычно в виде условных обозначений, записанных в рамке, с выносной линией со стрелкой, обращённой к нормируемой поверхности или оси. Расшифруем допуски расположения, указанные на чертеже измеряемой детали.

// 0.08 B - допуск параллельности верхней грани детали по отношению к нижней базовой поверхности В. Этот допуск означает, что отклонение от параллельности верхней грани и нижней не должен превышать 0,08 мм на всей длине грани.

|

// 0.16 Б - допуск перекоса оси правого отверстия диаметром 17 по отношению к Оси левого отверстия диаметром 17. Допуск означает, что в плоскости, перпендикулярной базовой поверхности В, оси отверстий могут быть непаралельны друг другу на величину, не превышающую 0,16 мм на ширине детали 125 мм. |

// 0.1 Б – допуск параллельности осей правого отверстия диаметром 17 и левого базового отверстия диаметром 17. Этот допуск означает, что отклонение от параллельности осей отверстий не должно превышать 0,1 мм на ширине детали 125 мм.

Рассматривается параллельность осей в общей плоскости, номинально проходящей через эти оси и расположенной параллельно базовой плоскости В.

4.Методика измерения отклонений от параллельности поверхностей и осей корпусной детали

4.1.Нормы точности измерений.

На чертеже указано, что допуск параллельности верхней поверхности относительно нижней поверхности В не должен превышать 0,08 мм на их длине 169 мм, а допуск параллельности осей отверстий диаметром 17 мм не должен превышать 0,1 мм на длине 125 мм. Для измерения того и другого параметра принимаем Индикатор часового типа ИЧ-10, ГОСТ 577 с ценой деления

0,01 мм.

4.2.Используемые средства измерения.

Для выполнения лабораторной работы используют следующие принадлежности:

1. Поверочная плита.

2. Контрольные оправки.

3. Штангенциркуль ЩЦ-II, ГОСТ 166.

4. Индикатор часового типа ИЧ-10, ГОСТ 577 со стойкой.

4.3. Метод измерения.

Измерение отклонения от параллельности плоскостей производим прямым методом, так как величину отклонения определяем непосредственно по шкале индикатора. При измерении отклонения от параллельности осей используем косвенный метод, так как искомую величину получаем в результате расчета по формуле (1.1).

4.4. Условия выполнения измерений.

1.

Температура окружающей среды 20![]() 50 с.

50 с.

2. Относительная

влажность окружающего воздуха 58![]() 10 %

10 %

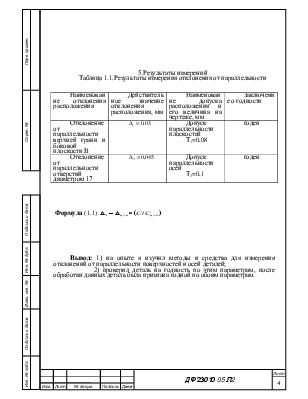

5.Результаты измерений

Таблица 1.1.Результаты измерения отклонения от параллельности

|

Наименование отклонения расположения |

Действительное значение отклонения расположения, мм |

Наименование допуска расположения и его величина на чертеже, мм |

Заключение о годности |

|

Отклонение от параллельности верхней грани и боковой плоскости В |

|

Допуск параллельности плоскостей Т1=0,08 |

годен |

|

Отклонение от параллельности отверстий диаметром 17 |

|

Допуск параллельности осей Т2=0,1 |

годен |

Формула (1.1) ![]()

Вывод: 1) на опыте я изучил методы и средства для измерения отклонений от параллельности поверхностей и осей деталей;

2) проверил деталь на годность по этим параметрам, после обработки данных деталь была признана годной по обоим параметрам.

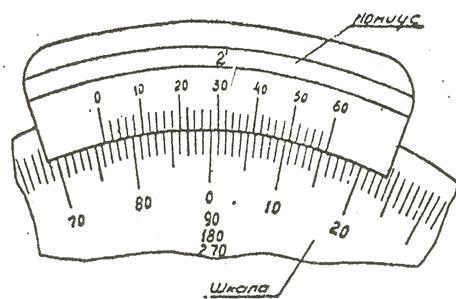

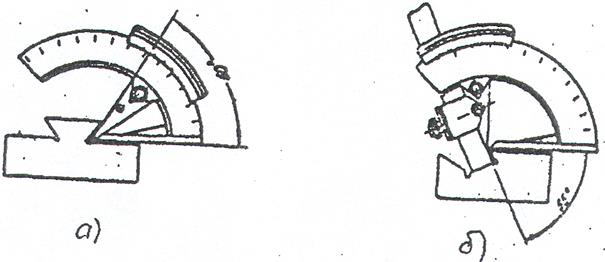

Рис. 2 «Нониус угломера»

Отсчет, полученный при измерении угловых величин или при установке заданного угла, производится по шкале и нониусу следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания – число минут.

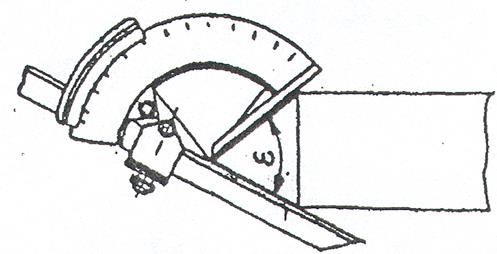

Рис. 3 «Схема измерения резьбонарезного резца»

Рис. 4 «Схема измерения внутренних углов»

Таблица 1

|

Номинальное

значение угла

|

Действительное

значение угла

|

Предельное

отклонение угла |

Действительное

отклонение |

Заключение о годности по углу |

Таблица 2

|

Измеренный угол |

Номинальный угол |

Действительное отклонение угла |

Предельное отклонение угла |

Заключение

о годности по углу |

Я изучил устройство угломера II и его нониуса, ознакомился с допусками на угловые размеры (СТ СЭВ 178–75) и определил пригодность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.