Привод ленточного транспортера состоит из электродвигателя, ременной передачи, одноступенчатого червячного редуктора и муфты на выходном валу редуктора.

Исходные данные:

·

![]() кВт;

кВт;

·

![]() рад/сек;

рад/сек;

·

![]() тыс. час.

тыс. час.

Определим требующую мощность электродвигателя

где ![]() общий КПД привода,

определяемый как произведение КПД последовательно соединенных передач [1, стр.

9]

общий КПД привода,

определяемый как произведение КПД последовательно соединенных передач [1, стр.

9]

![]() ;

;

где ![]() КПД ременной передачи;

КПД ременной передачи;

![]() КПД червячной передачи.

КПД червячной передачи.

кВ;

кВ;

Примем двигатель AИР100L4:

·

![]() кВт;

кВт;

·

![]() об/мин –

синхронная частота вращения ротора двигателя;

об/мин –

синхронная частота вращения ротора двигателя;

·

![]() коэффициент скольжения.

коэффициент скольжения.

Недогрузка составляет  - что допустимо [2, стр. 31].

- что допустимо [2, стр. 31].

Определим номинальную частоту вращения вала электродвигателя

![]() об/мин.

об/мин.

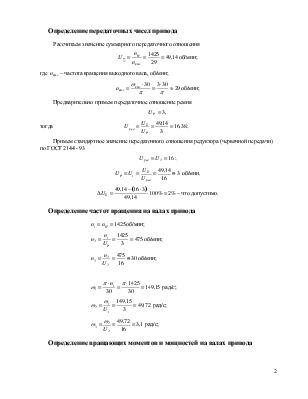

Рассчитаем значение суммарного передаточного отношения

об/мин;

об/мин;

где ![]() частота вращения

выходного вала, об/мин;

частота вращения

выходного вала, об/мин;

об/мин;

об/мин;

Предварительно примем передаточное отношение ремня

![]() , тогда

, тогда  ;

;

Примем стандартное значение передаточного отношения редуктора (червячной передачи) по ГОСТ 2144 - 93

![]() ;

;

об/мин.

об/мин.

что допустимо.

что допустимо.

![]() об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

Нм;

Нм;

![]() Нм;

Нм;

![]() Нм;

Нм;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

Кинематический расчет сводим в таблицу – Таблица 2.4.1

|

№ вала |

n, об/мин |

|

P, кВт |

Т, Нм |

|

|

|

1 |

1425 |

149,15 |

4,55 |

45,76 |

3 |

|

|

2 |

475 |

49,72 |

4,28 |

129 |

16 |

|

|

3 |

30 |

3,1 |

3 |

1445,3 |

Таблица 2.4.1 – Результат кинематического расчета

В качестве материала червяка

примем среднеуглеродистую сталь 40НХ с поверхностной закалкой до твердости ![]() 50.

50.

Ориентировочно определим скорость скольжения

![]() м/с;

м/с;

В качестве материала венца зубчатого колеса примем безоловяннистую бронзу БрА9ЖЗЛ [2, стр. 187], обладающую повышенными механическими характеристиками, но имеющую пониженные противозадирные свойства.

Допускаемое контактное напряжение выбираем из условия сопротивлению заеданию без учета числа циклов нагружений в зависимости от скорости скольжения [2, стр. 189]

![]() МПа;

МПа;

Предел выносливости зубьев колеса при изгибе

![]() МПа.

МПа.

Допускаемое напряжение при изгибе

![]() ;

;

где ![]() коэффициент долговечности;

коэффициент долговечности;

;

;

где ![]() циклическая долговечность передачи;

циклическая долговечность передачи;

;

;

![]() МПа.

МПа.

Определим межосевое расстояние

, где

, где ![]() коэффициент расчетной нагрузки,

предварительное значение

коэффициент расчетной нагрузки,

предварительное значение ![]() ;

;

мм;

мм;

Примем стандартное значение по

ГОСТ 2144 – 93 [2, стр. 190] ![]() мм;

мм;

Назначаем число витков

червяка в зависимости от ![]()

![]() ;

;

Определим число зубьев колеса

![]() ;

;

Уточним фактическое значение ![]()

;

;

Определим осевой модуль зацепления

;

;

Примем стандартное значение

по ГОСТ 2144 – 93 [2, стр. 193] ![]() мм;

мм;

Найдем коэффициент диаметра червяка

;

;

Определим фактическое значение межосевого расстояния

мм, так как полученное значение

соответствует стандартному, то коэффициент смещения

мм, так как полученное значение

соответствует стандартному, то коэффициент смещения ![]() .

.

Определим делительные диаметры червяка и червячного колеса

![]() мм;

мм;

![]() мм;

мм;

Вычисляем делительный угол подъема линии витка червяка [2,стр.193]

![]() ;

;

Определим действительную скорость скольжения в зацеплении

м/с.

м/с.

Проверяем передачу по контактным напряжениям

, где

, где ![]() мм – начальный диаметр

червяка.

мм – начальный диаметр

червяка.

![]() , где

, где ![]() коэффициент

динамической нагрузки [2, стр. 193]

коэффициент

динамической нагрузки [2, стр. 193]

![]() коэффициент концентрации

нагрузки по деформациям деталей передачи

коэффициент концентрации

нагрузки по деформациям деталей передачи

, где

, где ![]() коэффициент деформации

червяка [2, стр. 194];

коэффициент деформации

червяка [2, стр. 194];

![]() - коэффициент режима [2,

стр. 194];

- коэффициент режима [2,

стр. 194];

;

;

![]() ;

;

МПа.

МПа.

Проверяем зубья колеса по изгибным напряжениям

, где

, где ![]() коэффициент формы зуба

колеса,

коэффициент формы зуба

колеса,

![]() окружная сила в

зацеплении, Н;

окружная сила в

зацеплении, Н;

Коэффициент ![]() определим

в зависимости от эквивалентного числа зубьев колеса

определим

в зависимости от эквивалентного числа зубьев колеса

[2, стр. 197]

;

;

![]() .

.

Н.

Н.

МПа.

МПа.

Определяем силы, действующие в зацеплении [2, стр. 195]

![]() Н – окружное

усилие;

Н – окружное

усилие;

![]() Н –

радиальное усилие;

Н –

радиальное усилие;

Н –

осевое усилие.

Н –

осевое усилие.

Определим геометрические параметры червячного зацепления [2, стр. 197]

![]() мм –

диаметр вершин витков червяка;

мм –

диаметр вершин витков червяка;

![]() мм –

диаметр впадин витков червяка;

мм –

диаметр впадин витков червяка;

![]() мм –

диаметр вершин зубьев колеса;

мм –

диаметр вершин зубьев колеса;

![]() мм –

диаметр впадин зубьев колеса;

мм –

диаметр впадин зубьев колеса;

мм –

наибольший диаметр колеса;

мм –

наибольший диаметр колеса;

![]() мм – ширина

венца колеса;

мм – ширина

венца колеса;

![]() мм –

длина нарезной части червяка;

мм –

длина нарезной части червяка;

Для шлифуемых и фрезеруемых червяков длину нарезной части червяка увеличивают при m < 10 на 25 мм [2, стр. 197]

![]() мм.

мм.

Примем ![]() мм.

мм.

Температура масла ![]() в

корпусе червячной передачи при непрерывной работе без искусственного охлаждения

[4, стр. 232]

в

корпусе червячной передачи при непрерывной работе без искусственного охлаждения

[4, стр. 232]

, где

, где ![]() температура воздуха вне корпуса;

температура воздуха вне корпуса;

![]() КПД

червячной передачи;

КПД

червячной передачи;

![]()

![]() коэффициент теплопередачи чугунного

корпуса;

коэффициент теплопередачи чугунного

корпуса;

![]() коэффициент

отвода тепла от днища редуктора в основание;

коэффициент

отвода тепла от днища редуктора в основание;

![]() допустимая

температура масла;

допустимая

температура масла;

![]() кВт – мощность

на червяке;

кВт – мощность

на червяке;

![]() м

м![]() площадь поверхности корпуса, омываемая

внутри маслом или его брызгами, а снаружи воздухом.

площадь поверхности корпуса, омываемая

внутри маслом или его брызгами, а снаружи воздухом.

.

.

Литература

5 Леликов О. П. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу « Детали машин ». – М.: Машиностроение, 2002, 440 с.

![]()

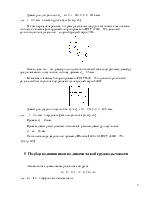

Определим диаметр выступающего конца вала:

, где

, где ![]() МПа – допускаемое

контактное напряжение [2, стр. 249];

МПа – допускаемое

контактное напряжение [2, стр. 249];

Примем ![]() МПа;

МПа;

мм;

мм;

Примем стандартное значение [3, стр. 372] ![]() мм.

мм.

Диаметр под подшипник ![]() мм, где

мм, где ![]() мм – высота буртика

вала [3, стр. 24].

мм – высота буртика

вала [3, стр. 24].

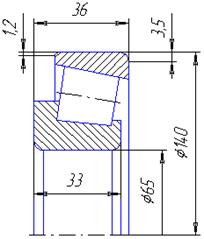

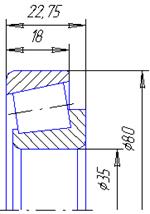

Так как передача червячная, то кроме радиальных нагрузок возникают еще и осевые, поэтому примем по ГОСТ 27365 – 87 роликоподшипник радиально – упорный средней серии 7313.

Необходимо что – бы диаметр под подшипник

соответствовал внутреннему диаметру предполагаемого подшипника, поэтому примем

![]() мм.

мм.

Диаметр под буртик подшипника ![]() мм, где

мм, где ![]() мм – координата фаски

подшипника [3, стр. 24].

мм – координата фаски

подшипника [3, стр. 24].

Примем ![]() мм.

мм.

![]() мм.

мм.

Зазор между поверхностью вращающихся колес и стенок корпуса:

![]() , где

, где ![]() мм – наибольшее

расстояние между внешними поверхностями деталей передач;

мм – наибольшее

расстояние между внешними поверхностями деталей передач;

![]() мм.

мм.

На конце вала предварительно примем « Шпонка ![]() ГОСТ 23360 – 78 »

ГОСТ 23360 – 78 »

[3, стр. 405].

На диаметре под колесо предварительно примем «

Шпонка ![]() ГОСТ 23360 – 78 »

ГОСТ 23360 – 78 »

Определим диаметр выступающего конца вала:

, где

, где ![]() МПа – допускаемое

контактное напряжение [2, стр. 249];

МПа – допускаемое

контактное напряжение [2, стр. 249];

Примем ![]() МПа;

МПа;

мм;

мм;

Примем стандартное значение [3, стр. 372] ![]() мм.

мм.

Диаметр под подшипник ![]() мм, где

мм, где ![]() мм – высота буртика

вала [3, стр. 24].

мм – высота буртика

вала [3, стр. 24].

Так как передача червячная, то кроме радиальных нагрузок возникают еще и осевые, поэтому в качестве фиксирующей опоры примем по ГОСТ 27365 – 87 сдвоенный роликоподшипник радиально – упорный средней серии 7313.

Необходимо что – бы диаметр под подшипник соответствовал внутреннему

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.