Примем для колеса и шестерни сталь 40ХН и вариант термообработки 3:

колесо – улучшение и закалка ТВЧ; HRC50.

шестерня – улучшение и закалка ТВЧ, HRC50.

2) Допускаемые напряжения.

,

,

Предел контактной выносливости:

![]() МПа,

МПа,

Коэффициенты долговечности:

![]() ,

,

![]() ,

,

Поскольку ![]() принимаем

принимаем ![]() .

.

Коэффициент шероховатости ZR = 1.

Коэффициент окружной скорости ZV = 1.

,

,

.

.

Коэффициент запаса прочности SH = 1,2.

Допускаемые контактные напряжения колеса и шестерни равны между собой и равны:

.

.

Допускаемые напряжения изгиба зубьев шестерни и колеса определяют по общей зависимости:

,

,

Предел

выносливости ![]() .

.

Коэффициент запаса прочности SF = 1,7.

Коэффициент долговечности:

,

,

Поскольку

![]() , то

, то ![]() и

и ![]() .

.

Коэффициент шероховатости YR = 1,1.

Коэффициент учитывающий влияние двустороннего приложения нагрузки YА = 1.

.

.

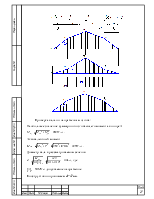

Из условия сопротивления контактной выносливости рабочих поверхностей зубьев

, где

, где ![]() вспомогательный коэффициент;

вспомогательный коэффициент;

![]() для косозубых передач;

для косозубых передач;

![]() номинальный вращающий момент на шестерне, H∙м;

номинальный вращающий момент на шестерне, H∙м;

![]() коэффициент нагрузки

в расчетах на контактную прочность

коэффициент нагрузки

в расчетах на контактную прочность

![]() ;

;

![]() – учитывает внутреннюю динамику нагружения,

принимается в зависимости от степени точности передачи по нормам плавности,

окружной скорости и твердости рабочих поверхностей

– учитывает внутреннюю динамику нагружения,

принимается в зависимости от степени точности передачи по нормам плавности,

окружной скорости и твердости рабочих поверхностей ![]() = 1,01;

= 1,01;

![]() – учитывает неравномерность распределения нагрузки по

длине контактных линий

– учитывает неравномерность распределения нагрузки по

длине контактных линий![]() ;

;

![]() – коэффициент, учитывающий приработку зубьев

– коэффициент, учитывающий приработку зубьев ![]() = 0,71;

= 0,71;

![]() – учитывает неравномерность распределения нагрузки по

длине контактных

линий в начальный период работы в зависимости от коэффи-циента

– учитывает неравномерность распределения нагрузки по

длине контактных

линий в начальный период работы в зависимости от коэффи-циента ![]() ,

,![]() = 1,28;

= 1,28;

![]() – коэффициент

распределения нагрузки между зубьями

– коэффициент

распределения нагрузки между зубьями ![]() ;

;

![]() – коэффициент

распределения нагрузки между (начальное значе-ние),

– коэффициент

распределения нагрузки между (начальное значе-ние), ![]() ;

;

![]() – коэффициент ширины,

– коэффициент ширины, ![]() = 0,315.

= 0,315.

мм;

мм;

В силу того, что получается неудачная компоновка редуктора (из-за малого межосевого расстояния негде разместить крепежные винты) примем до стандартного большего значения:

![]() мм.

мм.

Делительный диаметр:

Ширина:

![]() мм;

мм;

Принимаем

![]() мм;

мм;

Максимально допустимый модуль из условия неподрезания зубьев у основания:

мм;

мм;

Минимальное значение принимают из условия прочности:

мм;

мм;

где ![]() – для

косозубых передач;

– для

косозубых передач;

![]() – коэффициент

нагрузки при расчете по напряжениям изгиба

– коэффициент

нагрузки при расчете по напряжениям изгиба ![]() ;

;

![]() – учитывает

внутреннюю динамику нагружения

– учитывает

внутреннюю динамику нагружения ![]() =1,01;

=1,01;

![]() – учитывает

неравномерность распределения напряжений у основа-ния зубьев по ширине зубчатого колеса

– учитывает

неравномерность распределения напряжений у основа-ния зубьев по ширине зубчатого колеса ![]() ;

;

![]() – учитывает

влияние погрешностей изготовления шестерни и колеса на распределение нагрузки

между зубьями

– учитывает

влияние погрешностей изготовления шестерни и колеса на распределение нагрузки

между зубьями ![]() =1,6.

=1,6.

Так

как для силовых передач значение модуля ![]() применять

не рекомендуется то примем

применять

не рекомендуется то примем ![]() мм.

мм.

Минимальный угол наклона зубьев косозубых колес:

![]() °.

°.

Суммарное число зубьев для косозубых передач:

;

;

где ![]() угол наклона линии зуба:

угол наклона линии зуба:

;

;

Определим

действительное значение угла ![]() :

:

;

;

![]() °;

°;

3.2.5 Число зубьев шестерни и колеса

Число зубьев шестерни:

;

;

Примем

![]() .

.

Число зубьев колеса:

![]() ;

;

3.2.6 Фактическое передаточное число редуктора

отклонение от ранее

принятого:

отклонение от ранее

принятого:  что допустимо.

что допустимо.

мм – делительный

диаметр шестерни;

мм – делительный

диаметр шестерни;

![]() мм –

делительный диаметр колеса;

мм –

делительный диаметр колеса;

![]() мм – диаметр

вершин колеса;

мм – диаметр

вершин колеса;

![]() мм – диаметр

впадин колеса;

мм – диаметр

впадин колеса;

![]() мм – диаметр

вершин шестерни;

мм – диаметр

вершин шестерни;

![]() мм – диаметр

впадин шестерни.

мм – диаметр

впадин шестерни.

Определим расчетное контактное напряжение

;

;

где ![]() для косозубых передач;

для косозубых передач;

![]() коэффициент нагрузки

коэффициент нагрузки

![]()

![]() ;

;

где ![]() коэффициент, учитывающий неравномерность

распределение нагрузки между зубьями;

коэффициент, учитывающий неравномерность

распределение нагрузки между зубьями;

![]() коэффициент, учитывающий неравномерность

распределение нагрузки по длине контактных линий, связанную с деформацией валов

и самих зубьев колес;

коэффициент, учитывающий неравномерность

распределение нагрузки по длине контактных линий, связанную с деформацией валов

и самих зубьев колес;

![]() коэффициент, учитывающий внутреннюю

динамику нагруже-ния;

коэффициент, учитывающий внутреннюю

динамику нагруже-ния;

![]() ;

;

.

.

Окружная

сила  Н;

Н;

Радиальная

сила  Н;

Н;

Осевая

сила ![]() Н.

Н.

Для колеса:

;

;

где ![]() коэффициент нагрузки

коэффициент нагрузки ![]() ;

;

![]() коэффициент формы зуба колеса;

коэффициент формы зуба колеса;

Приведенное число

зубьев  ;

;

![]() коэффициент наклона линии зуба;

коэффициент наклона линии зуба;

;

;

![]() коэффициент перекрытия зубьев,

коэффициент перекрытия зубьев, ![]() – для косозубых передач

– для косозубых передач

МПа;

МПа;

Для шестерни:

МПа.

МПа.

3.3.4 Проверка зубьев колес на прочность при действии пиковой нагрузки

МПа.

МПа.

![]() ,

,

![]() , где

, где

![]() – предел выносливости при изгибе,

– предел выносливости при изгибе, ![]() = 650 МПа;

= 650 МПа;

![]() = 2,5 – для сталей с

поверхностной термообработкой;

= 2,5 – для сталей с

поверхностной термообработкой;

![]() –

коэффициент влияния частоты приложения пиковой нагрузки

–

коэффициент влияния частоты приложения пиковой нагрузки ![]() =1,2;

=1,2;

![]() – Коэффициент

запаса прочности

– Коэффициент

запаса прочности ![]() = 1,75.

= 1,75.

![]() МПа.

МПа.

Для зубьев шестерни:

![]() ;

;

Для зубьев колеса:

![]() .

.

4.1 Расчёт тихоходной передачи

1) Выбор материала и термической обработки.

Примем для колеса и шестерни сталь 40ХН и вариант термообработки 3:

колесо – улучшение и закалка ТВЧ; HRC50.

шестерня – улучшение и закалка ТВЧ, HRC50.

2) Допускаемые напряжения.

,

,

Предел контактной выносливости:

![]() МПа,

МПа,

Коэффициенты долговечности:

![]() ,

,

![]() ,

,

Поскольку ![]() принимаем

принимаем ![]() .

.

Коэффициент шероховатости ZR = 1.

Коэффициент окружной скорости ZV = 1.

,

,

.

.

Коэффициент запаса прочности SH = 1,7.

Допускаемые контактные напряжения колеса и шестерни равны между собой и равны:

.

.

Допускаемые напряжения изгиба зубьев шестерни и колеса определяют по общей зависимости:

,

,

Предел

выносливости ![]() .

.

Коэффициент запаса прочности SF = 1,7.

Коэффициент долговечности:

,

,

Поскольку

![]() , то

, то ![]() и

и ![]() .

.

Коэффициент шероховатости YR = 1,1.

Коэффициент учитывающий влияние двустороннего приложения нагрузки YА = 1.

.

.

Из условия сопротивления контактной выносливости рабочих поверхностей зубьев

, где

, где

![]() вспомогательный коэффициент;

вспомогательный коэффициент;

![]() для прямозубых передач;

для прямозубых передач;

![]() номинальный вращающий момент на шестерне, H∙м;

номинальный вращающий момент на шестерне, H∙м;

![]() коэффициент

нагрузки в расчетах на контактную прочность

коэффициент

нагрузки в расчетах на контактную прочность

![]() ;

;

![]() – учитывает

внутреннюю динамику нагружения, принимается в зависимости от степени точности

передачи по нормам плавности, окружной скорости и твердости рабочих поверхностей

– учитывает

внутреннюю динамику нагружения, принимается в зависимости от степени точности

передачи по нормам плавности, окружной скорости и твердости рабочих поверхностей

![]() = 1,03;

= 1,03;

![]() – учитывает

неравномерность распределения нагрузки по длине контактных линий

– учитывает

неравномерность распределения нагрузки по длине контактных линий ![]() =1,0426;

=1,0426;

![]() – коэффициент, учитывающий приработку зубьев

– коэффициент, учитывающий приработку зубьев ![]() = 0,71;

= 0,71;

![]() – учитывает

неравномерность распределения нагрузки по длине контактных

линий в начальный период работы в зависимости от коэффи-циента

– учитывает

неравномерность распределения нагрузки по длине контактных

линий в начальный период работы в зависимости от коэффи-циента ![]() ,

,![]() = 1,06;

= 1,06;

![]() – коэффициент

распределения нагрузки между зубьями

– коэффициент

распределения нагрузки между зубьями ![]() ;

;

![]() – коэффициент

распределения нагрузки между зубьями (начальное значение)

– коэффициент

распределения нагрузки между зубьями (начальное значение)![]() ;

;

![]() – коэффициент ширины,

– коэффициент ширины, ![]() = 0,4.

= 0,4.

мм;

мм;

Поскольку ранее было увеличено межосевое расстояние 1 ступени

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.