Министерство общего и профессионального образования

Российской Федерации

КГТУ

Кафедра ПиММэ

Расчетно-пояснительная записка к курсовому проекту

13.09.ДФ 170902 К6 10.00.00ПЗ

Выполнила студентка группы НТ 28-1

Астамонова Евгения Александровна

Руководитель курсового проекта

Кулешов Владимир Ильич

Красноярск 2001

Содержание

1.Кинематический расчет и выбор двигателя.........................................................4

1.1.Выбор двигателя..............................................................................................4

1.2.Кинематический расчет привода....................................................................5

2.Расчет быстроходной ступени................................................................................5

3.Определение основных параметров цилиндрической передачи………………7

4.Расчет тихоходной ступени……………………………………………………….8

5.Эскизное проектирование............................................................................……....9

6.Проверка прочности шпоночных соединений....................................….………11

7.Расчет цепной передачи……………………………………………………….....11

6.Расчет группового болтового соединения...............................................….…....13

9. Расчет валов и подшипников........................................................................…....16

9.1.Расчет тихоходного вала……………………………………………………..16

9.2.Расчет подшипников…………………………………………………………21

10. Смазка и регулировка зацеплений и подшипниковых опор................……....21

10.1.Смазка..........................................................................................................…21

10.2.Регулировка..................................................................................................…22

11. Описание конструкции привода конвейера...........................................……….22

Список литературы

Введение

Привод предназначен для приведения в движение конвейера.

Т.к. мы предполагаем пользовательские условия эксплуатации и рассчитываем на «неизвестного» потребителя, то расчет привода ведем по номинальной мощности.

При проектировании привода отступлений от кинематической схемы нет.

Проектирование данного привода ориентировано на мелкую серийность.

Аннотация

В процессе разработки курсового проекта был сконструирован привод конвейера, состоящий из электродвигателя, цилиндрического двухступенчатого редуктора и цепной передачи. Представлены расчеты передач и валов редуктора и цепной передачи. Подобраны подшипники и муфта для соединения валов электродвигателя и редуктора. Разработаны: сборочный чертеж редуктора, чертеж общего вида привода, рабочие чертежи зубчатого колеса, крышки и тихоходного вала.

Задание на курсовое проектирование

|

Техническое задание

Привод, (рис.1.1) состоящий из цилиндрического редуктора, цепной передачи, электродвигателя.

Исходные данные

i = 0.4;

j = 0.6;

k = 0;

Твых = 378.48 кНм;

wвых = 3.5 ![]() ;

;

Сменность - 2;

Срок службы -6 тыс.час.

|

рис.1.2 Рис1.2 Циклограмма нагрузки |

Задание на проектирование

1. Сконструировать привод в соответствии с кинематической схемой (рис.1.1)

2. Предоставить расчеты передач и валов редуктора и цепной передачи. Подобрать подшипники и муфту.

3. Разработать чертежи: редуктора (сборочный чертеж), привода (общий вид) и чертежи деталей: цилиндрического колеса, тихоходного вала и крышки подшипника.

1.Кинематический расчет и выбор двигателя

Выходные параметры привода,

определенные техническим заданием (в дальнейшем ТЗ) : выходная угловая скорость

вращения приводного вала редуктора wвых = 33.42![]() выходная мощность на приводном валу

редуктораPвых = 1.3 кВт;

выходная мощность на приводном валу

редуктораPвых = 1.3 кВт;

1.1.Выбор двигателя

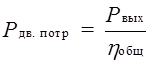

1.1.1.Определение потребной мощности электродвигателя

,

[2,стр

4]

,

[2,стр

4]

гдеPвых - мощность на приводном валу редуктора;hобщ - общий КПД привода;

![]() , [1,стр

4]

, [1,стр

4]

где hi - КПД i-го по порядку механизма;

hз = 0.97 - КПД зубчатой передачи;

hоп =0.99- КПД опор;

hм = 0.98 - КПД муфты;

hц = 0.93 - КПД цепной передачи ;

hобщ=hз*hоп*hм*hц =0.68;

Рдв.потр.=1300/0.68;

Рдв.потр.=1.9кВт.

1.1.2Выбор марки электродвигателя

Pдв»Pдв.потр

Возьмем электродвигатель из таблицы [табл.24.8 с.377] «Конструирование узлов и деталей машин» П.Ф.Дунаев.

Дв. 80В2/2850;

Pдв = 2.2 кВт;

nдв = 2850 об/мин;

1.2.Кинематический расчет привода

1.2.1.Определение передаточного отношения привода

иобщ=nвых/nдв=2850/33.42=85.278;

иц – передаточное число цепной передачи иц=2.5, тогда передаточное число редуктора

иред= иобщ/ иц=42.639;

ит=0.95Ö иред=0.88Ö42.639=5.7; из стандартного ряда выбираем ит=6.3;

иб= иред/ ит=42.639/6.3=6.7; из стандартного ряда выбираем иб=7.1;

1.2.2.Определение чисел оборотов по валам привода

![]() = 2850 об/мин;

= 2850 об/мин;

n2=n1/иб=2850/7.1=401мин-1; [2,стр 7]

n3=n2/ ит=401/6.3=63.6 мин-1;

n4=nвых=33.42 мин-1;

1.2.4.Определение мощностей на валах привода

P1 = Pдв;

P1 = 2.2кВт;

P2 = P1/hц; P2 = 2.2/0.93=1.62кВт;

P3 = P2/hц; P3 = 1.62/0.93=1.539кВт;

P4 = P3/hц; P4 = 1.539/0.93=1.46кВт;

1.2.5.Определение крутящих моментов на валах привода

T1 = 9550Р1/n1=9550*2.2/2850=7.4 Н×м;

T2 = 9550Р2/n2=9550*1.62/401=38.58Нм ;

T3 = 9550Р3/n3 =9550*1.539/38.58=231Н×м;

T4 = 9550Р4/n4=9550*1.46/231=417.2 Н×м;

|

Шестерня (1) |

Колесо (2) |

|

|

Материал |

Сталь 40х |

Сталь 40х |

|

Т.о. |

Улучшение |

Улучшение |

|

Твердость |

269…302НВ |

269…302НВ |

|

750МПа |

750МПа |

[s]н=s0нlim/Sн, где s0нlim=2НВср+70=2*280+70=630 МПа;

Sн=1.1

[s]н=630/1.1=572.73 МПа;

V=n13ÖT2/u12yа/103Сv=28503Ö38.58*103/7.12*0.25/103*13=3м/с

Степень точности: 9

КНЕ=3ÖSN0(Ti/Tном)3Ni/N ; КFЕ=6ÖSN0(Ti/Tном)3Ni/N;

КНЕ=3Ö13i+y3j+z3k=3Ö130.4+0.53*0.6=0.832;

КFЕ=6Ö16i+y6j+z6k=6Ö16*0.4+0.56*0.6=0.8973.

NS2=tSnзnз260=6000*63.6*60=2289.6*104;

NS1= NS2uБ nз1/ nз2=1.83*108;

Эти значения определяем по таблице [2,с.82] в зависимости от твердости

NHG1=NHG2=20*106;

Для изгибной прочности NFG1=NFG2=4*106;

NHЕ2= КНЕ2* NS2=0.832*2289.6*104=1904*104;

NHЕ1= КНЕ1* NS1=0.832*1.83*108=1.5217*108;

Для изгибной прочности

NFЕ2= КFЕ2* NS2=0.8937*2289.6*104=2046.2*104;

NFЕ1= КFЕ1* NS1=0.8937*1.83*108=1.63*108;

Формула для определения [s] определяется по таблице [табл2.2, 1,с.8] в зависимости от термообработки и марки стали

[s]Hmax1=[s]Hmax2=2.8 sт=2100МПа;

[s]Fmax1=[s]Fmax2=2.7НВср=767.2МПа;

SH1=SH2=1.1 коэффициент запаса по контактной выносливости

[s]ОН12=(2НВср+70)/Sн=(2*280+70)/1.1=572.73МПа;

[s]ОF1,2=1.8HBср/SF1,2=1.8*280/1.75=288 МПа;

[s]F1=[s]ОF16ÖNHs/NFE1=203МПа;

[s]F2=[s]ОF26ÖNHs/NFE2=286.9МПа;

[s]Н=572.73 МПа;

Сталь 40Х т.о. улучшение

a’w=(u’+1)3Ö(8500/[s]Нu’)2T2KH/ya;

Коэффициент ширины ya=0.5;

Коэффициент неравномерности нагружения KHa=1;

Коэффициент динамичности KHV=1.1;

Коэффициент неравномерности нагружения по ширине зуба KHb;

Коэффициент неравномерности нагружения до приработки K0Hb=2.8;

Коэффициент учитывающий влияние режима работы на приработку Х

Х=Sti*ti/THtS=1i+xj+yk=1*0.5+0.5*0.6=0.8;

Коэффициент нагрузки KH= KHb* KHV* KHa

KHb= K0Hb(1-X)+X=2.8(1-0.8)+0.8=1.36>1.05;

KH=1*1.36*1.1=1.496;

aw=(7.1+1)3Ö(8500/(572.73*7.1))234.3*1.496/0.25=78;

Округляем до значения из стандартного ряда [2, с.51] aw=80мм

b2=aw*ya=80*0.25=20мм;

b1=1.12b2=22.4 =22мм;

m’=3.5F’t/b2[s]F2=3.5*490/(20*286.9)=0.34;

F’t=2T2/d’2=2*34.3*103/140=490H;

d’2=2awu’/(u’+1)=2*80*7.1/(7.1+1)=140мм;

Значение модуля округляем до m=1

z’S=2aw/m=2*80/1=160; zS=160;

z’1= zS/(u’+1)=160/(7.1+1)=19.7 z1=20;

z2= zS-z1=160-20=140;

u=z2/z1=140/20=7;

Отклонение передаточного числа от заданного

(u'-u)/u=(7.1-7)/7=0.00138*100=1.38%<4%;

[s]F2=T2103KFYF2(u+1)/b2mawu;

K0Fb=2.23, KHb= K0Hb(1-X)+X=2.23(1-0.8)+0.8=1.246;

KFa=1;

KFV=1.28;

KF= KHb* KFa* KFV=1.246*1.28*1=1.59;

YF – коэффициент формы зуба;

YF1=4.28 для шестерни,

YF2=3.6 для колеса;

sF2=34.3*103*1.59*3.6(7.1+1)/(20*1*80*7.1)=157.46МПа;

sF1=34.3*103*1.59*4.28(7.1+1)/(20*1*80*7.1)=187.2МПа;

[s]Hmax >=sHÖТпуск/TH=572.73Ö2=809.96 МПа;

[s]Fmax >=sF Тпуск/TH=286.9*2=573.8МПа;

d1=mz1=1*20=20мм;

d2=mz2=1*140=140мм;

Проверка: d1+d2=2aw=160мм;

da1=d1+2h*am=20+2=22мм;

da2=d2+2h*am=140+2=142мм;

dF1=d1-2m(h*a+c*)=20-2*1(1+0.25)=17.5мм;

dF2=d2-2m(h*a+c*)=140-2*1(1+0.25)=137.5мм;

где c*=0.25 норма бокового зазора

h*a=1

Окружная сила Ft=2T2103/d2=2*34.3*103/140=551H

Радиальная сила FR=Fttga=551*0.364=200H

Осевая сила FA=Fttgb=0 т.к в прямозубых передачах tgb=0

4. Расчет тихоходной ступени (расчет поводился с помощью ЭВМ)

Мощность на ведущем валу, кВт ………………………………1.62

Частота вращения шестерни, об/мин ………………………….63.6

Проектное передаточное число ………………………………..6.30

Расчетный срок службы, час …………………………………..6000

Материал шестерни …………………………………………….20Х ГОСТ 4543-71

Термообработка шестерни ……………………………………..Цементация

Материал колеса ………………………………………………..20Х ГОСТ 4543-71

Термообработка колеса ………………………………………...Цементация

Заготовка шестерни …………………………………………….Штамповка

Заготовка колеса ………………………………………………..Штамповка

Обработка выкружки шестерни ………………………………..Фрезерование

Обработка выкружки колеса …………………………………..Фрезерование

Тип зубьев ……………………………………………………….Прямой

Зуборезный инструмент шестерни……………………………...Фреза

Фактическое передаточное число ……………………………...6.13

Частота вращения шестерни, об/мин ………………………….401.00

Частота вращения колеса, об/мин ……………………………..63.65

Линейная скорость, м/с ………………………………………….0.57

Нормальный модуль, мм ……………………………………….1.75

Межосевое расстояние передачи, мм ………………………….100.00

Угол наклона зубьев ……………………………………………000’0”

Степень точности ………………………………………………9

Суммарный к-т перекрытия ……………………………………1.53

Угол зацепления зубчатых колес ………………………………20.390

Число зубьев шестерни …………………………………………16

Число зубьев колеса ……………………………………………..98

Коэфф. смещения исх контура шестерни ………………………0.0800

Коэфф. смещения исх контура колеса …………………………0.0642

Диаметр окружности вершин шестерни, мм …………………..31.775

Делительный диаметр шестерни, мм …………………………...28.000

Начальный диаметр шестерни, мм ……………………………...28.070

Диаметр окружности впадин шестерни, мм ……………………23.905

Ширина венца шестерни, мм …………………………………...45.00

Диаметр окружности вершин колеса, мм ………………………176.120

Делительный диаметр колеса, мм ………………………….……171.500

Начальный диаметр колеса, мм …………………………….……171.930

Диаметр окружности впадин колеса, мм ………………………..167.350

Ширина венца колеса, мм ………………………………….…….40.00

Контактное напряжение, МПа ……………………………………897.50

Момент на быстроходном валу, Нм ……………………………..38.58

Момент на тихоходном валу, Нм ………………………………...231.00

Суммарное давление на валу, Н ………………………………….3008.71

Окружное усилие шестерни, Н …………………………………...2827.23

Радиальное усилие шестерни, Н ………………………………….1029.11

Диаметры выходных концов d=25мм ; принимаю 30мм т.к. соединение через муфту

Диаметр вала под подшипник dп=20 принимаю dп=20мм

Диаметр вала без подшипника dбп= dп+3r=20+1.6*2=24.6мм принимаю dбп=26мм

Диаметр вала под подшипник dп=25 принимаю dп=25мм

Диаметр вала без подшипника dбп= dп+3r=25+3*1.6=32.68мм принимаю dбп=32мм

Диаметр под ступичной части

вала можно принять dс![]() dбп

dбп

Диаметр вала без колеса dбк=dс+3f=32+3*1=35мм принимаю dбк=25мм

Диаметры выходных концов d=32мм принимаю d=32мм

Диаметр вала под подшипник dп=38 принимаю dп=40мм

Диаметр вала без подшипника dбп= dп+3r=40+3*2=45мм

Диаметр подступичной части

вала можно принять dс![]() dбп

dбп

Ступицы для колеса

lст=lрасч+(3-5)мм

Ft=2T/ dс

A=lp(h-t1)

dст=1,5 dс

Ft=2827.23 Н

lp=18мм

A=54мм2

lст=30мм

dст=37.5мм

Ft=28.27.23 Н

lp=32мм

A=112мм2

lст=50мм

dст=67.5мм

Зазор между обрабатываемой поверхности и корпусом

![]()

Расстояние между торцовыми поверхностями колес двухступенчатого редуктора, выполненного по развернутой схеме

![]()

Расстояние между дном корпуса и поверхностью колеса b0=4a

a=10.5 мм с=3.5 мм

b0=42 мм

Основной материал корпусов –

серый чугун марки не ниже СЧ15. Толщина стенок ![]() для

чугунных отливок отвечающая требованиям технологии литья и необходимой

жесткости корпуса редуктора, рекомендуется определять по формуле:

для

чугунных отливок отвечающая требованиям технологии литья и необходимой

жесткости корпуса редуктора, рекомендуется определять по формуле:

![]() =2,6(0,1*231)1/4=5.7 мм принимаю

6 мм

=2,6(0,1*231)1/4=5.7 мм принимаю

6 мм

Плоскости стенок, встречающиеся под прямым углом, сопрягаются дугами радиусом r и R

r![]() 0,5

0,5![]()

R![]() 1,5

1,5![]()

При плавном переходе толщин в отдельных местах корпуса

h![]() 4(

4(![]() 2-

2-![]() )

)

![]() 2=1,5

2=1,5![]()

r![]() 0,5

0,5![]()

Конструктивное оформление приливов для подшипниковых узлов

Dп=Dф+4 мм

D=48 мм

![]() =5мм

=5мм

d=6 мм

z=4

![]() 1=1,2

1=1,2![]() =6

=6

![]() 2=(0,9_1)

2=(0,9_1)

![]() =5

=5

Dф=D+(4_4,4)d=70

c![]() d

d

D=53 мм

![]() =5 мм

=5 мм

d=6 мм

z=4

![]() 1=1,2

1=1,2![]() =6

=6

![]() 2=(0,9_1)

2=(0,9_1)

![]() =5

=5

Dф=D+(4_4,4)d=78

c![]() d

d

D=76 мм

![]() =6 мм

=6 мм

d=8 мм

z=4

![]() 1=1,2

1=1,2![]() =7.2

=7.2

![]() 2=(0,9_1)

2=(0,9_1) ![]() =6

=6

Dф=D+(4_4,4)d=106

c![]() d

d

Толщина стенки крышки корпуса

![]() 1»0,9

1»0,9![]() ³6 мм

³6 мм

![]() 1=5.5

мм

1=5.5

мм

Размеры конструктивных элементов

f=0,4*![]() 1=0,5*5.5=3

мм

1=0,5*5.5=3

мм

К=2,32d=2,32*10=23 мм принимаю=28 мм

С=1,1d=1,1*10= 11 мм принимаю=14 мм

D=2d=2*10= 20мм принимаю=24 мм

![]() мм

=10мм

мм

=10мм

Дополнительные болты с шагом lБ=(10-12)d=120 мм

b=1,5![]() =1,5*6=9 мм

=1,5*6=9 мм

b1=1,5![]() 1=1,5*5.5=8.25 мм

1=1,5*5.5=8.25 мм

Допустимые уровни погружения колес в масляную ванну

![]() »0,25*176=44 мм.

»0,25*176=44 мм.

Материал шпонок – сталь 45 нормализованная.

Условие прочности:

![]() смятия=2Т/(d(h-t1)(l-b))

смятия=2Т/(d(h-t1)(l-b)) ![]() [

[![]() ]

смятия; [

]

смятия; [![]() ] смятия для

шпонки

] смятия для

шпонки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.