Федеральное государственное автономное

образовательное учреждение

высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Политехнический институт

Кафедра КТОМСП

КУРСОВОЙ ПРОЕКТ

Проектирование электромеханического привода

Пояснительная записка

Студент МТ 09-14б __________ О.В.Яблонская

подпись, дата инициалы, фамилия

Руководитель __________ В.И.Кулешов

подпись, дата инициалы, фамилия

Красноярск 2012

Содержение

Задание. 2

1 Подбор электродвигателя

......... 1.1 Кинематическая схема привода………………………………….…4

......... 1.2 Выбор электродвигателя. 4

2 Кинематический расчет

......... 2.1 Определение мощностей и частот вращени. 6

......... 2.2 Определение моментов. 6

3 Расчет цилиндрической передачи (тихоходной)

......... 3.1 Выбор группы материалов. 7

......... 3.2 Допускаемые напряжения. 7

......... 3.3 Расчет на перегрузку. 9

3.4 Геометрический расчет цилиндрической передачи. 12

......... 3.5 Силы в зацеплении цилиндрических передач. 13

3.6 Расчет в КОМПАС-SHAFT2D V10……………………………14

3.6.1 Геометрический расчет……………………………….…..14

3.6.2 Расчет на прочность………………………………………16

4 Расчет диаметров и длин валов

......... 4.1 Расчет диаметров валов. 18

......... 4.2 Расчет длин валов. 20

......... 4.2.1 Быстроходный вал. 20

......... 4.2.2 Тихоходный вал. 20

5 Расчет цепной передачи в Компас-SHAFT2D V10. 22

6 Расчет болтов крепления к раме. 24

7 Расчет валов и подбор подшипников

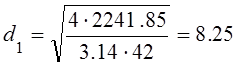

......... 7.1 Чертеж тихоходного вала. 28

......... 7.2 Расчет тихоходного вала на выносливость. 29

......... 7.3 Подбор подшипников. 36

......... 7.4 Расчет подшипников. 36

8 Построение колеса

......... 8.1 Чертеж колеса. 38

......... 8.2 Конструкционные особенности колеса. 39

9 Выбор муфты.. 40

10 Смазывание редуктора и подшипников……………………………...42

11 Проектирование привода. 43

......... 11.1 Чертеж глухой крышки подшипник. 45

......... 11.2 Чертеж спроектированного редуктора………………………46

......... 11.3 Чертеж спроектированного привода. 47

ЗАКЛЮЧЕНИЕ………………………………………………………….....48

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ……………….….…..49

ПРИЛОЖЕНИЯ…………………………………………………………....50

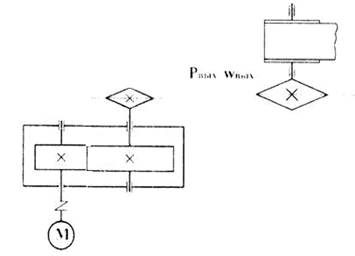

Кинематическая схема привода изображена на рисунке 1.1.

Рисунок 1.1 – Схема привода

1.2 Выбор электродвигателя

Исходные данные приведены в таблице 1.1

Т а б л и ц а – 1.1

|

№ вар |

i |

j |

K |

Y |

Z |

P, kW |

Ω |

L |

|

7 |

0.8 |

0.2 |

0 |

0.7 |

0 |

5.2 |

3.9 |

4.0 |

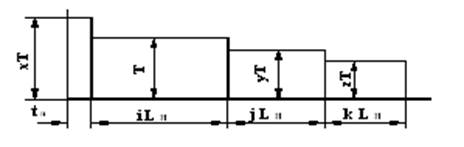

Циклограмма нагружения на рисунке 1.2

Рисунок 1.2 – Циклограмма нагружения

Расчет требуемой мощности:

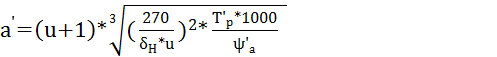

![]() (1)

(1)

Находим отклонение:

![]() , (2)

, (2)

выбираем Рдв.=5.5.

![]() (3)

(3)

(4)

(4)

Выходной момент:

. (5)

. (5)

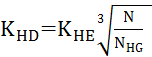

Рассчитываем значения для четырех двигателей (таблица 1.2).

![]() (6)

(6)

Т а б л и ц а – 1.2

|

|

750 |

1000 |

1500 |

3000 |

|

|

20.1 |

26.8 |

40.2 |

80.4 |

|

|

5 |

6.3 |

10 |

20.1 |

Выбираем двигатель 132S6 со скоростью вращения 960 об/мин.

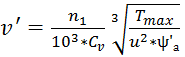

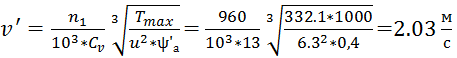

![]() (7)

(7)

В таблице 2.1 приведены исходные данные для расчета.

Т а б л и ц а – 2.1

|

Pвых, kW |

nвых, об/мин |

Uредуктора |

|

5.2 |

37.3 |

|

Начинаем расчет от нагрузки к двигателю.

![]() (8)

(8)

![]() (9)

(9)

![]() (10)

(10)

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

2.2 Определение моментов

![]() (14)

(14)

![]() (15)

(15)

![]() (16)

(16)

При выборе двигателя целесообразно выбрать следующий материал - Сталь 40Х, улучшение-улучшение, HB269.

3.2 Допускаемые напряжения

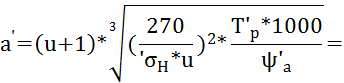

Предварительное межосевое расстояние:

(17)

(17)

Расчетный момент:

![]() (18)

(18)

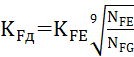

Коэффициент долговечности:

(19)

(19)

Наработка шестерни:

![]() (20)

(20)

![]() , (рис.

4.6 Чернавский) (21)

, (рис.

4.6 Чернавский) (21)

Т.к. ![]()

Предварительное значение окружной скорости:

(22)

(22)

Коэффициент ширины ![]()

Коэффициент ![]() (табл.4.9

Чернавский), следовательно,

(табл.4.9

Чернавский), следовательно,

(23)

(23)

Коэффициент распределения нагрузки ![]() (для

прямозубых передач).

(для

прямозубых передач).

Отношение ширины колеса к диаметру шестерни;

![]() (24)

(24)

Коэффициент концентрации:

![]() (25)

(25)

Начальный

коэффициент концентрации ![]() (таб.

4.7.Чернавский),

(таб.

4.7.Чернавский),

![]() (26)

(26)

![]() (27)

(27)

Коэффициент динамичности ![]()

![]() (28)

(28)

Тогда

![]() (29)

(29)

Допускаемое контактное напряжение ![]() (таб.

4.6 Чернавский):

(таб.

4.6 Чернавский):

![]() (30)

(30)

(31)

(31)

Принимаем в соответствии с единым рядом главных параметров стандартное значение a = 140 мм;

Ширина колеса:

![]() (32)

(32)

Действительная скорость:

![]() (33)

(33)

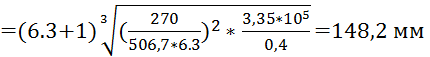

Фактическое контактное напряжение:

(34)

(34)

Разница между фактическим и допускаемым напряжениями:

![]() (35)

(35)

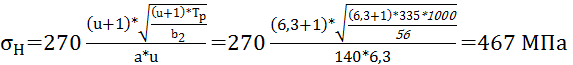

Наибольшее допускаемое контактное напряжение:

![]() (36)

(36)

Максимальное контактное напряжение:

(37)

(37)

На этом заканчиваются расчеты, связанные с контактной прочностью.

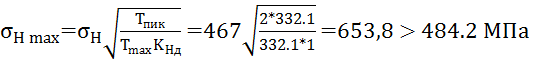

3.3 Расчет на перегрузку

![]() (38)

(38)

Модуль:

![]() (39)

(39)

Коэффициент долговечности по изгибу:

(40)

(40)

Коэффициент эквивалентности по

изгибу ![]() (табл.

4.1. Чернавский).

(табл.

4.1. Чернавский).

База изгибных напряжений ![]()

(41)

(41)

Отсюда ![]()

Коэффициент распределения нагрузки ![]() (т.к.

передача прямозубая).

(т.к.

передача прямозубая).

Коэффициент концентрации:

![]()

![]() (42)

(42)

![]() (43)

(43)

Коэффициент динамичности ![]()

Коэффициент нагрузки:

![]() (44)

(44)

Допускаемое напряжение на изгиб:

![]() (45)

(45)

Ширина шестерни:

![]() (46)

(46)

Принимаем ![]()

Тогда:

![]() (47)

(47)

Принимаем стандартный модуль: ![]()

Следующий этап – определение чисел зубьев.

Угол подъема линии зуба:

![]() (48)

(48)

Суммарное число зубьев:

![]() (49)

(49)

Принимаем ![]()

Окончательный угол подъема линии зуба:

![]() (50)

(50)

Фактический коэффициент осевого перекрытия:

![]() (51)

(51)

Число зубьев шестерни:

![]() (52)

(52)

Принимаем ![]()

Число зубьев колеса:

![]() (53)

(53)

Фактическое передаточное число:

![]() (54)

(54)

Отклонение фактического передаточного числа от заданного:

![]() (55)

(55)

Проверяем фактическое напряжение изгиба зубьев шестерни:

![]() (56)

(56)

Приведенное число зубьев:

![]() (57)

(57)

Коэффициент формы зуба ![]()

Коэффициент наклона зуба:

![]() (58)

(58)

Таким образом напряжение изгиба:

![]() (59)

(59)

Напряжение изгиба в зубьях колеса:

![]() (60)

(60)

![]() (61)

(61)

Наибольшее допускаемое напряжение изгиба:

![]() (62)

(62)

Максимальное напряжение изгиба:

![]() (63)

(63)

Окончательные основные параметры редуктора:

a

= 140 мм, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

3.4 Геометрический расчет цилиндрической передачи

Делительные диаметры:

![]() (64)

(64)

![]() (65)

(65)

Проверяем условие:

![]() (66)

(66)

Диаметры вершин зубьев:

![]() (67)

(67)

![]() (68)

(68)

Диаметры впадин зубьев:

![]() (69)

(69)

![]() (70)

(70)

3.5 Силы в зацеплении цилиндрических передач

Окружная сила:

![]() (71)

(71)

Радиальная сила:

![]() (72)

(72)

Нормальная сила:

![]() (73)

(73)

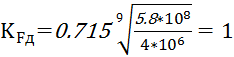

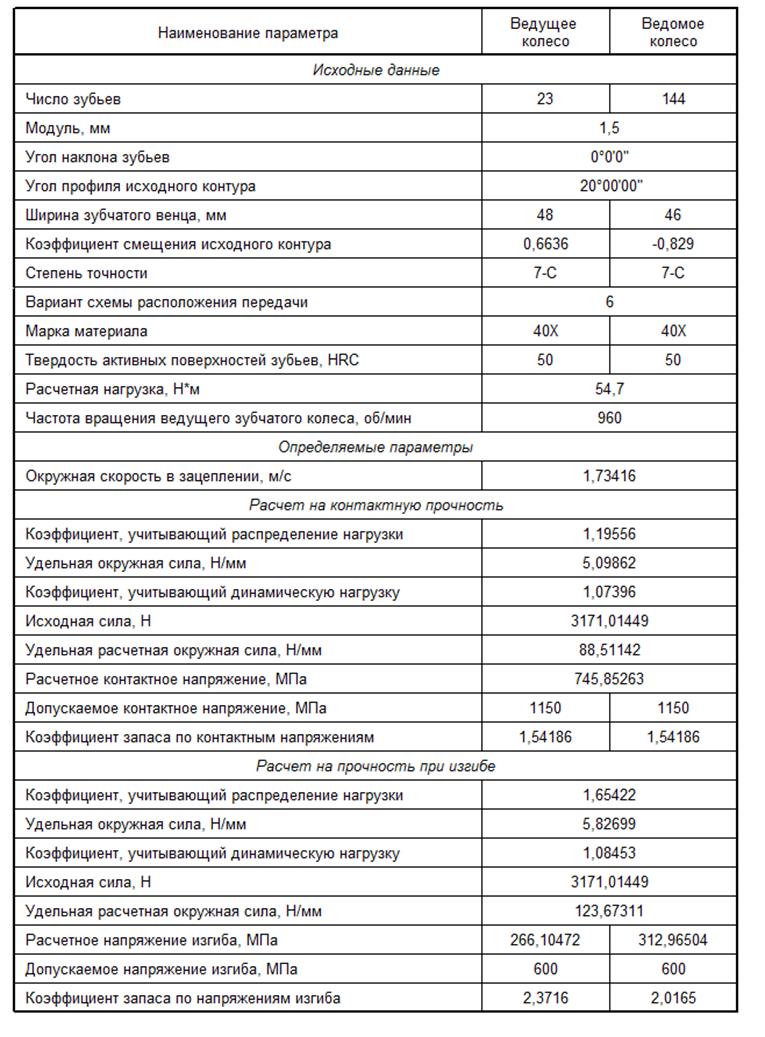

В таблице 3.6.1 представлен геометрический расчет цилиндрической зубчатой передачи внешнего зацепления.

Т а б л и ц а – 3.6.1

Окончание таблицы – 3.6.1

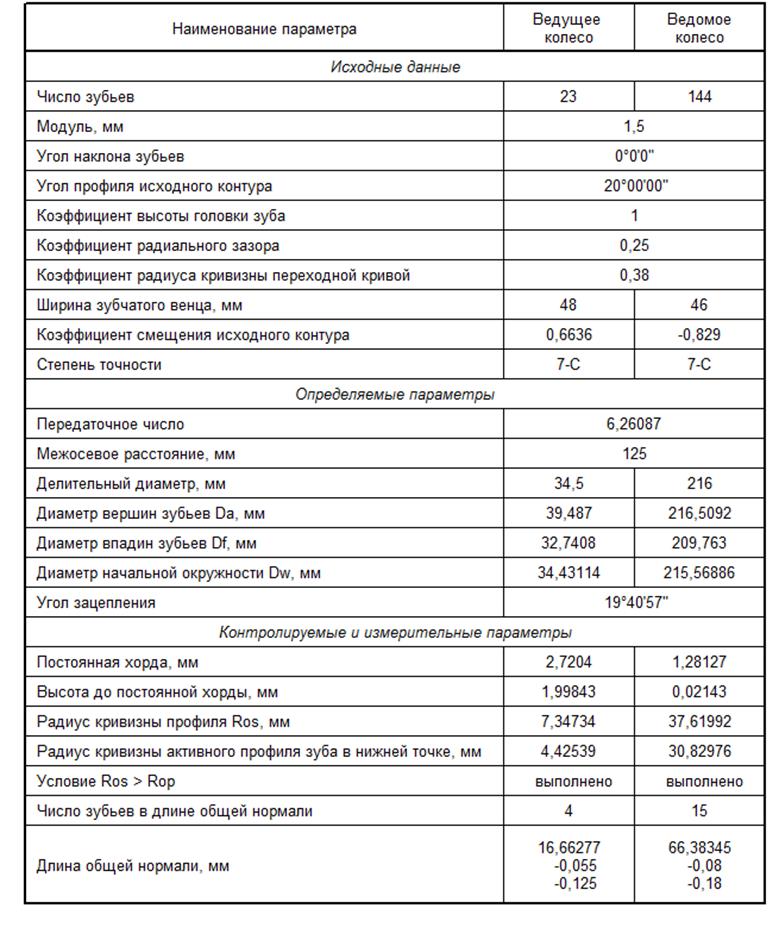

В таблице 3.6.2 представлен расчет на прочность цилиндрической зубчатой передачи внешнего зацепления.

Т а б л и ц а – 3.6.2

Выводы:

Минимальное межосевое расстояние с учетом обеспечения прочности равно 125 мм по результатам расчетов в компасе, что нежелательно для соединения вала с редуктором через муфту, поэтому принимаем ручной расчет с межосевым расстоянием 140 мм.

|

Для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей вал выполняем ступенчатым. Определяем предварительные значения диаметров различных участков стальных валов редукторов. |

- Для быстроходного вала.

|

Диаметр концевого участка (мм): |

![]() (74)

(74)

![]() (75)

(75)

|

Принимаем d=32 мм. Внутренний диаметр подшипника (мм): |

![]() (76)

(76)

![]() (77)

(77)

|

Принимаем Диаметр под упоры подшипника (мм): |

![]() (78)

(78)

![]()

|

Принимаем |

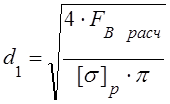

- Для тихоходного вала.

|

Диаметр концевого участка (мм): |

![]() (79)

(79)

![]()

|

Принимаем d=42 мм. Внутренний диаметр подшипника (мм): |

![]() (80)

(80)

![]()

|

Принимаем Диаметры под упоры подшипника (мм): |

![]() (81)

(81)

![]()

|

Принимаем Внутренний диаметр колеса (мм): |

![]() (82)

(82)

![]()

|

Диаметр под упоры колеса (мм): |

![]() (83)

(83)

![]()

|

где r – фаска подшипника, f – фаска колеса, принимают в зависимости от d;

|

Длина входного конца вала равна длине муфты. Муфта упругая с торовой оболочкой:

Т=0,063кН*м, d=21, ![]() =24.

=24.

Длина промежуточного участка:

![]() (84)

(84)

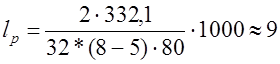

|

Шпонка: b=10 мм, h=8 мм, t1=5 мм. |

(85)

(85)

|

Принимаем l=18 мм. По ГОСТ 23360-78 примем шпонку 10х8х18. |

Длина выходного конца вала:

![]() мм.

мм.

Длина промежуточного участка:

![]() (86)

(86)

Расстояние от зубчатого колеса до подшипника:

![]() мм (87)

мм (87)

![]() мм (88)

мм (88)

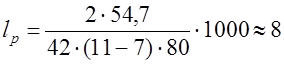

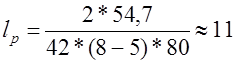

|

Шпонка под колесо: b=18 мм, h=11 мм, t1=7 мм. |

(89)

(89)

|

Принимаем l=25 мм. По ГОСТ 23360-78 примем шпонку 12х8х28. Конец вала: b=10 мм, h=8 мм, t1=5 мм. |

(90)

(90)

Принимаем l=21 мм.

По ГОСТ 23360-78 примем шпонку 12х8х28.

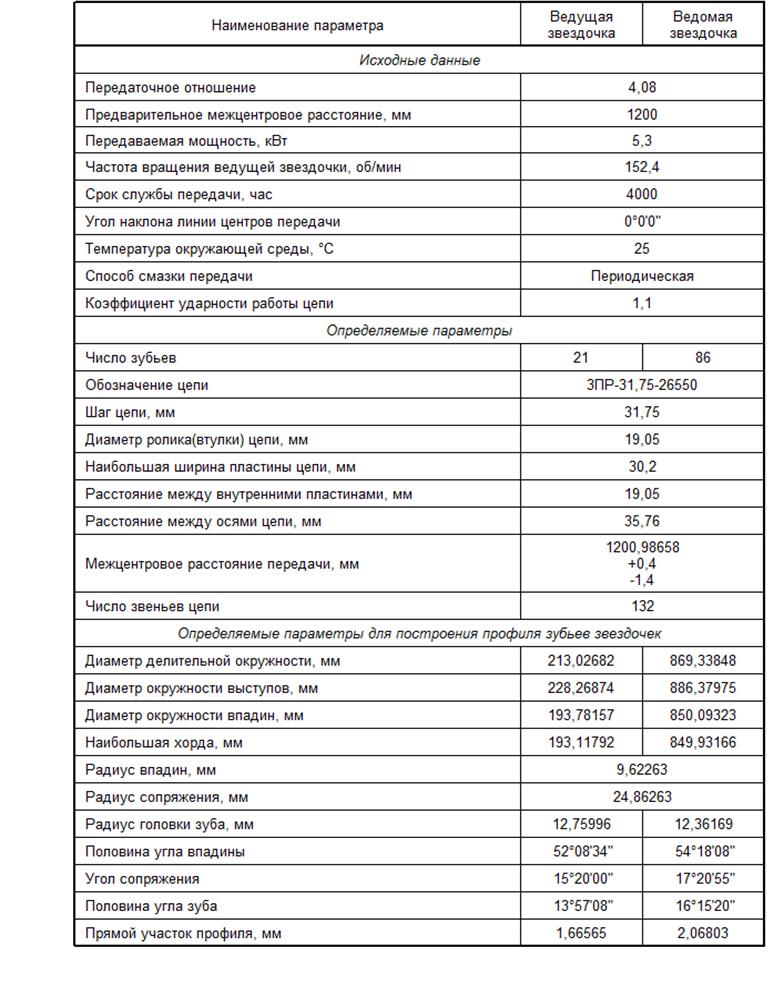

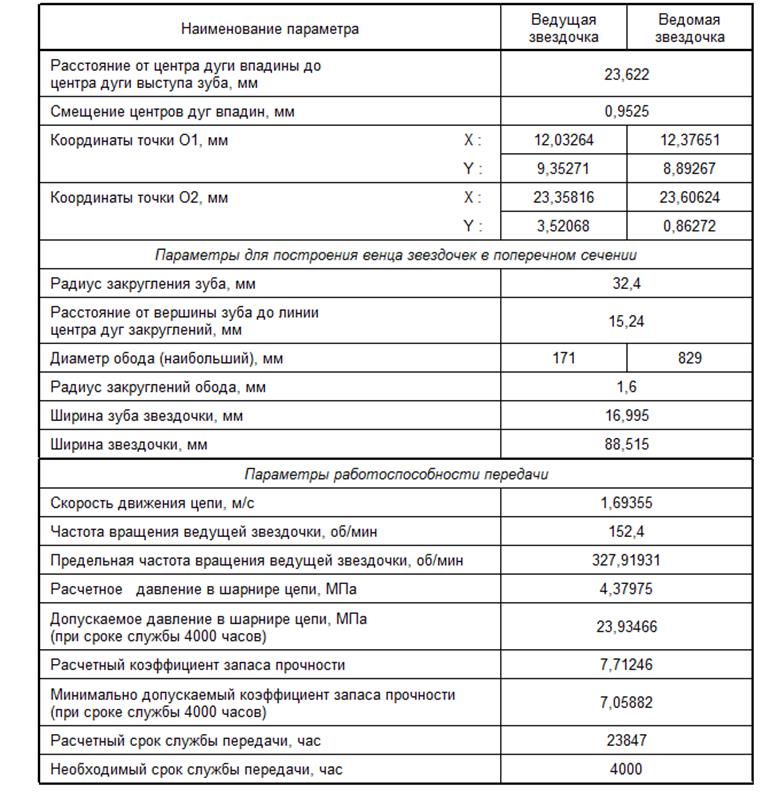

На таблицах 5.1 и 5.2 представлен расчет цепной передачи.

Т а б л и ц а - 5.1

Т а б л и ц а - 5.2

Выводы: Ресурс передачи составил 23847 часов, что превышает необходимый, равный 3500 часов, почти в 7 раз.

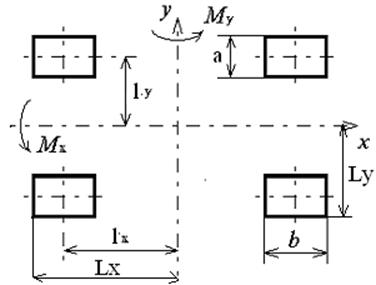

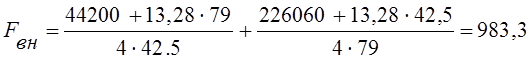

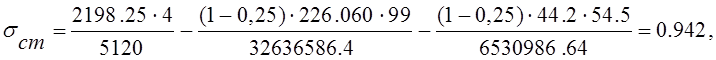

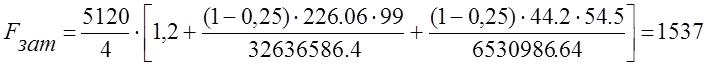

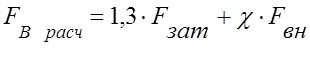

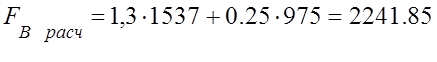

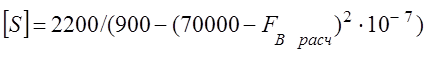

6 Расчет болтов крепления к раме

|

Нагрузки, действующие на болты:

где Ткр. – момент на входном валу, d –диаметр середины тора муфты.

где Ткр. – момент на выходном валу, d – делительный диаметр звездочки. Число болтов, крепящих корпус редуктора z = 12. Размеры опорной поверхности основания редуктора: а = 150 мм; в =372 мм; Lx = 99 мм; Ly = 54,5 мм, lх = 79 мм, lу = 42,5 мм. Материал болтов соответствуют классу прочности 3.6. Материал корпуса редуктора серый чугун марки СЧ 21-40. На рисунке 9.1 приведены нагрузки, действующие на болты крепления. |

Рисунок 9.1- Нагрузки, действующие на болты крепления

|

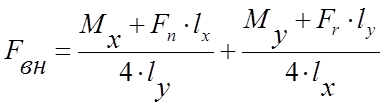

Внешняя нагрузка, действующая на наиболее нагруженный болт рассчитываем по формуле (Н): |

(96)

(96)

.

.

|

Принимаем χ=0,25 (коэффициент внешней нагрузки) и υ=3. Усилие затяжки болта определяем по формуле, (Н): |

![]() , (97)

, (97)

![]()

|

Площадь опорной поверхности редуктора (стыка) находим по

формуле, |

![]()

![]() (98)

(98)

|

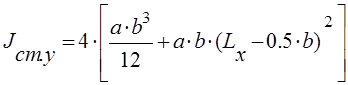

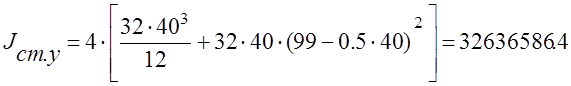

Момент инерции площади опорной поверхности стыка

относительно оси y рассчитываем по формуле, ( |

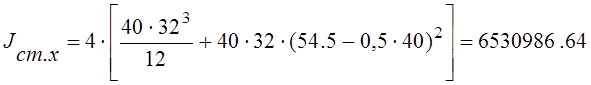

(99)

(99)

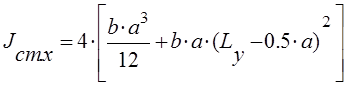

Момент инерции площади опорной поверхности стыка

относительно оси х рассчитываем по формуле,![]() :

:

(100)

(100)

|

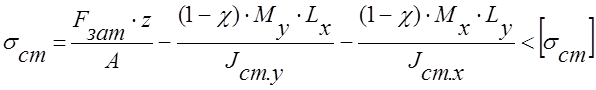

Проверяем условия не раскрытия

стыка по формуле, |

(101)

(101)

![]() .

.

|

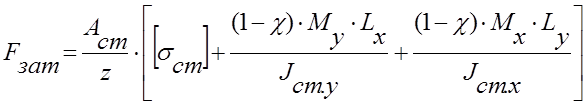

Так как условие не раскрытия стыка не удовлетворяется,

то определяем необходимое усилие затяжки болта по формуле,( |

(102)

(102)

|

Расчетное усилие, действующее на болт определяем по

формуле, |

(103)

(103)

|

Диаметр болта определяем исходя из статической

прочности. При неконтролируемой затяжке болта величина |

![]()

|

Примем Допускаемое напряжение при расчете на статическую

прочность определяем по формуле, ( |

(104)

(104)

|

Внутренний диаметр резьбы болта определяем по формуле,( |

(105)

(105)

|

Проверку на выносливость проводим для тихоходного вала, так как он является наиболее нагруженным. Основными нагрузками являются силы от передач. При расчете принимаем, что насаженные на вал детали передают силы и моменты валу по середине своей ширины. Расчет вала на выносливость проводим в Компас-SHAFT2D V10. Далее представлены эпюры. На рисунке 7.2 изображен эскиз вала с подшипниками и приложенными нагрузками.

|

Рисунок 7.2 – Эскиз расчета вала

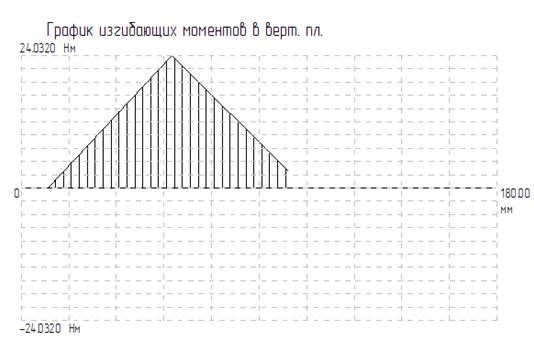

На рисунке 7.3 приведен график изгибающих моментов в вертикальной плоскости.

Рисунок 7.3 – График изгибающих моментов в вертикальной плоскости

На рисунке 7.4 приведен график изгибающих моментов в горизонтальной плоскости

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.