последующих технологических операциях, оборудование и виды технологических процессов прессования (формования) порошковых заготовок, теоретические и практические основы процесса спекания порошковых заготовок и изделий, а также закаленные из жидкого состояния (ЗЖС) ленты и порошки с аморфным или микрокристаллическим строением.

После изучения каждой темы, для закрепления усвоенного материала, настоятельно рекомендую Вам сначала ответить на вопросы для самопроверки и только затем переходить к знакомству со следующей темой.

Тема 1.1. Способы получения металлических порошков

Общие сведения и определения. Порошок – это совокупность находящихся в соприкосновении индивидуальных твердых тел небольших размеров от 0,001 до 1000 мкм[5]. Частицы менее 0,001мкм относят к категории атомных групп, от 0,001мкм до 0,1 мкм обычно называют пудрами, а частицы размерами более 1000 мкм называют гранулами.

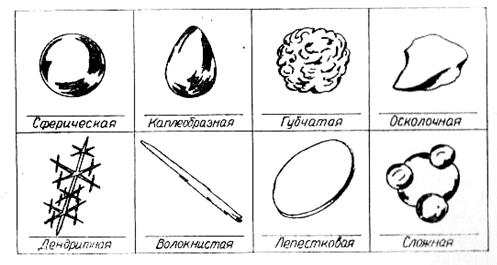

Поскольку в природе металлические порошки в пригодном для ПМ виде, как правило, не встречаются, то инженерами-металлургами совместно с технологами были созданы весьма разнообразные установки и разработаны методы, обеспечивающие получение металлических порошков с широким диапазоном форм и размеров (см. рис.1)[6].

Рис. 1. Разнообразные формы частиц порошков

Это разнообразие является одним из важных преимуществ ПМ, что делает гибкой и универсальной технологию создания новых материалов из металлических порошков.

Основным сырьём ПМ являются порошки чистых металлов или сплавов, а также порошки неметаллических элементов. Получают порошки чистых металлов или сплавов одним из следующих методов: химическим, электролитическим, механическим измельчением или распылением металлов и сплавов в жидком состоянии.

К химическим методам получения порошков относят восстановление оксидов и солей металлов твердыми или газообразными восстановителями, диссоциацию легколетучих карбонилов металлов и неустойчивых соединений, металлотермию и т.п.

Метод восстановления из окислов применяют для извлечения чистых металлов из измельченной руды или окалины по схеме МО + Х = М + ХО, где в качестве восстановителя Х, отнимающего кислород у окисла, могут быть использованы газы (природный, генераторный, доменный, диссоциированный аммиак NH3, окись углерода СО или их смеси, при этом лучшим восстановителем считается газообразный водород Н2, хотя он и взрывоопасен), твердые вещества – углерод (углетермический метод) или более активные металлы – восстановители (А1, Mg, Ca и др.). Последний процесс носит общее название металлотермический метод или металлотермия, а по названию соответствующего металла называется, соответственно, алюмотермия, магниетермия, кальциетермия и т.д. Размеры частиц получаемых порошков 40…750 мкм, форма частиц полученных восстановлением – губчатая, порошки хорошо прессуются.

Карбонильный метод состоит из двух стадий. Первую (синтез) – обработку газом СО исходного продукта (измельченные до 2…20 мм руда, штейн, скрап, содержащие Fe, Ni, Co, Cr, Mo, W, Ta) проводят при t = 200…220 °С и p = 200 атм (20 МПа) в течение 4…5 суток. Получают карбонилы металлов – легколетучие соединения Мe с газом СО по реакции: nМе + mСО = Меn(СО)m.

Эти легколетучие соединения (жидкость или кристаллы) легко распадаются на второй стадии термического разложения под действием температуры (t = 150…300 °С и p = 1 атм) на газ СО и порошки чистых металлов строго сферической формы. При термическом разложении недопустимо превышение температуры т.к. возможна реакция 2СО = СО2 + С, в результате которой сажистый С может выделиться на поверхности чистых порошков и загрязнить их.

Процессом легко управлять, что позволяет получать тонкие пленки покрытий на любых нагретых поверхностях, а также многокомпонентные порошки при совместном разложении двух и более карбонилов металлов.

Большую группу порошков получают электролитическим методом осаждения металлов из водных растворов солей или электролизом расплавов. Суть этого метода состоит в осаждении на катоде ионов Ме из водных растворов солей (Fe, Cu, Ag, Sn) – электролитов или электролизом расплавов солей (W, V, Ta, Nb, Zr и др.). Форма частиц, получаемых электролитическим методом – дендритная (древовидная), порошки хорошо прессуются. Размеры частиц легко регулируются изменением плотности тока. Достоинства процесса в высокой чистоте порошков и относительно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.