1.Очистка газа от СО2 горячими растворами поташа.

При поглощении двуокиси углерода карбонатами натрия или калия происходит образование бикарбонатов:

К2СО3 + СО2 + Н2О = 2КНСОз

Ка2СОз + СО2 + Н2О = 2КаНСОз

Раньше для очистки газа применяли холодные растворы карбонатов (30—50 °С) и проводили ее под давлением, близким к атмосферному, а регенерацию раствора — при температуре выше 100 °С. В этих условиях абсорбция СО2 происходила медленно, степень очистки была невелика и приходилось применять большие абсорбционные объемы. Поэтому очистка холодными растворами карбонатов под атмосферным давлением была заменена другими, более эффективными способами, например этаноламиновым и др.

В дальнейшем с внедрением процессов получения технологических газов под давлением снова вернулись к способу очистки газа растворами карбонатов, в частности поташа, и абсорбцию СО2 стали осуществлять горячим раствором К2СО3 под давлением. В этом случае, при парциальном давлении двуокиси углерода в исходном газе не менее 2,5 am, даже при температуре выше 100 °С достигается надежная степень очистки газа до содержания менее 2% СО2. Для регенерации горячего раствора поташа (~112°С) достаточно снизить давление до атмосферного, при этом значительная часть бикарбоната калия разлагается с выделением СО2. Раствор можно подавать на абсорбцию без охлаждения или охлаждать только часть раствора до 80 оС. Благодаря этому из технологической схемы исключается часть теплообменной аппаратуры и значительно сокращается расход пара на регенерацию по сравнению с этаноламиновым методом. Высокие температуры абсорбции и регенерации (110—120 °С), при которых растворимость бикарбоната калия значительно повышается, позволяют применять растворы поташа, содержащие около 25% К2СО3. Поглотительная способность раствора в этих условиях составляет около 20— 25 объемов СО2 на 1 объем жидкости.

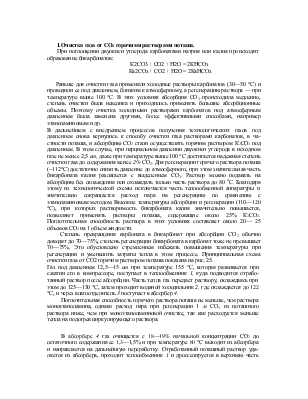

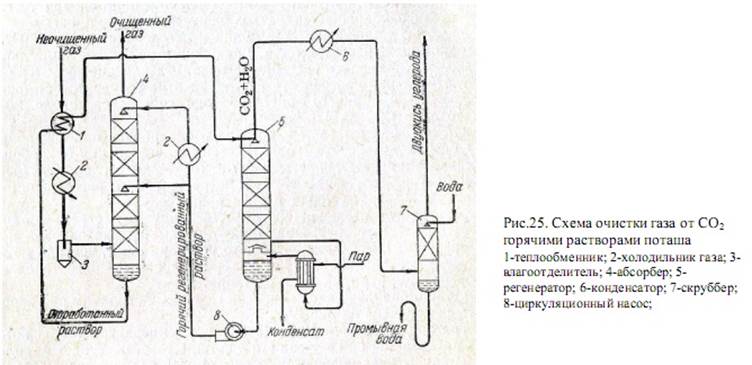

Степень превращения карбоната в бикарбонат при абсорбции СО2 обычно доводят до 70—75%, степень регенерации бикарбоната в карбонат тоже не превышает 70—75%. Это обусловлено стремлением избежать повышения температуры при регенерации и уменьшить затраты тепла в этом процессе. Принципиальная схема очистки газа от СО2 горячим раствором поташа показана на рис. 25.

Газ под давлением 12,5—15 am при температуре 155 °С, которая развивается при сжатии его в компрессоре, поступает в теплообменник 1, куда подводится отработанный раствор после абсорбции. Часть тепла газ передает раствору, охлаждаясь при этом до 125—130 °С, затем проходит водяной холодильник 2, где охлаждается до 122 °С, и через влагоотделитель 3 поступает в абсорбер 4.

Поглотительная способность горячего раствора поташа не меньше, чем раствора моноэтаноламина, однако расход пара при регенерации 1 м СО2 из поташного раствора ниже, чем при моноэтаноламиновой очистке, так как расходуется меньше тепла на подогрев циркулирующего раствора.

В абсорбере 4 газ очищается с 18—19% начальной концентрации СО2 до остаточного содержания ее 1,3—1,5% и при температуре 80 °С выходит из абсорбера и направляется на дальнейшую переработку. Отработанный поташный раствор удаляется из абсорбера, проходит теплообменник 1 и дросселируется в верхнюю часть регенератора 5, где поддерживается избыточное давление порядка 0,06— 0,07 am. При этом из раствора выделяется двуокись углерода, концентрация которой достигает 99,5—99,8% СО2. Десорбированная двуокись углерода вместе с парами воды выходит из регенератора при температуре 95 °С и далее охлаждается в конденсаторе 6 до 40 °С. Затем газ промывается в скруббере 7 водой от брызг раствора поташа, дополнительно охлаждается и направляется на переработку.

3.

Для ряда процессов в азотной промышленности требуются значительные количества чистого азота и технологического кислорода. Их получают методом сжижения воздуха и его ректификацией. Попутно при ректификации могут быть выделены аргон, криптоноксеноновая фракция и неоногелиевая смесь.

Таблица.

|

компонен |

% |

% |

|

ты |

объемн. |

масс. |

|

азот |

78,09 |

75,52 |

|

кислород |

20,95 |

23,15 |

|

аргон |

0,932 |

1,2862 |

|

гелий |

5,1*10-4 |

7*10-5 |

|

криптон |

1,08*10-4 |

3*10-4 |

|

ксенон |

0,9*10-5 |

4*10-5 |

|

неон |

1,61*10-4 |

1,2*10-3 |

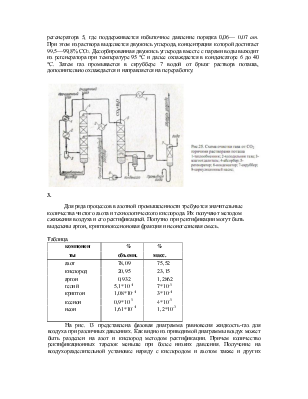

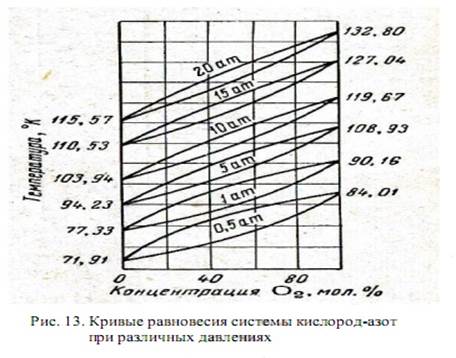

На рис. 13 представлена фазовая диаграмма равновесия жидкость-газ для воздуха при различных давлениях. Как видно из приводимой диаграммы воздух может быть разделен на азот и кислород методом ректификации. Причем количество ректификационных тарелок меньше при более низких давления. Получение на воздухоразделительной установке наряду с кислородом и азотом также и других продуктов (аргона, криптона и неона) резко улучшает технико-экономические показатели процесса.

Для разделения воздуха на азот и кислород воздух предварительно сжижают и затем подвергают ректификации. Ректификация жидкого воздуха протекает так же, как других жидких смесей с высокими температурами кипения, но осуществляется при низких температурах.

Для разделения жидкого воздуха применяются колонны однократной и двукратной ректификации. Аппараты однократной ректификации используют редко, только в разделительных установках малой производительности.

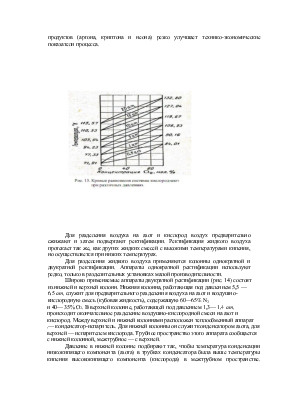

Широко применяемые аппараты двукратной ректификации (рис. 14) состоят из нижней и верхней колонн. Нижняя колонна, работающая под давлением 5,5 — 6,5 am, служит для предварительного разделения воздуха на азот и воздушно-кислородную смесь (кубовая жидкость), содержащую 60—65% N2

и 40— 35% О2. В верхней колонне, работающей под давлением 1,3— 1,4 am, происходит окончательное разделение воздушно-кислородной смеси на азот и кислород. Между верхней и нижней колоннами расположен теплообменный аппарат :— конденсатор-испаритель. Для нижней колонны он служит конденсатором азота, для верхней — испарителем кислорода. Трубное пространство этого аппарата сообщается с нижней колонной, межтрубное — с верхней.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.