Основное назначение шлака – связать и удалить из печи оксиды железа и кремнезем; однако шлаки, состоящие только из FeO и SiO2, имеют высокую плотность и плохо отделяются от штейнов. Кроме того, достаточно легкоплавкие сплавы этих окислов содержат много FeO, что способствует восстановлению железа при плавке до металла.

Оксид кальция понижает плотность шлака и способствует полноте восстановления свинца, вытесняя его из силикатов, так как сродство оксида кальция к кремнезему больше, чем оксида свинца:

PbSiO3 + СаО + СО → Pb + CaSiO3 + СО2.

При плавке шихт с повышенным содержанием цинка следует предусматривать возможность растворения в шлаках значительных количеств его оксида, возрастающую с повышением содержания FeO и убывающую с увеличением содержания SiO2 и СаО.

Ниже приведены составы шлаков, наиболее выгодные для плавки цинковистых шихт, %:

Шлак 1 2 3 4

SiO2 30,6 23,5 19,8 16,3

FeO 38,3 39,2 39,9 40,1

СаО 16,1 12,3 9,9 8,6

ZnO 5,0 15,0 20,0 25,0.

Свинца в шлаках бывает от 0,9–1,5 %, меди 0,2–1,0 %. Часть свинца присутствует в виде неотстоявшихся капель металла и штейна, поэтому полезно отстаивание шлаков в обогреваемых отстойниках, где они к тому же, накапливаясь, усредняются перед дальнейшей переработкой. Отстойники подобны электропечам: через свод в шлак опущены три угольных электрода. Протекающий через слой шлака электрический ток нагревает его, поддерживая в жидком состоянии.

9.5.2 Возгонка свинца и цинка из шлаков

Свинец и цинк, растворенные в шлаке в виде оксидов и силикатов, извлекаются возгонкой в шлаковозгоночных печах. Такую печь собирают из кессонов на охлаждаемой водой чугунной плите. Печь имеет сечение от 2,5 x 3,5 до 3 х 7 и высоту от 3 до 10 м. На длинных сторонах ее имеется 11–36 фурм диаметром до 100 мм. Выше уровня их заливают жидкий шлак. Через фурмы вдувают угольную пыль, служащую топливом и восстановителем. В полости всплывающих воздушных пузырей уголь сгорает до СО, который восстанавливает оксиды свинца и цинка из шлака. В восстановлении участвуют и частицы угля, всплывающие в шлаке главным образом с помощью возникающих на них газовых оболочек из смеси СО и СО2.

При температуре в печи около 1300 °С восстановленные металлы и сульфид свинца испаряются; пары их, вынесенные на поверхность шлака, окисляются газами и увлекаются ими в виде тонкой пыли, содержащей 15–25 % РbО и 60–75 % ZnO. Газы охлаждают, используя тепло их в паровых котлах и для подогрева воздуха, и затем пыль улавливают в рукавных фильтрах. После продувки полезно еще раз выдержать шлак в обогреваемом отстойнике.

Этим способом удается извлекать из шлаков до 90 % Zn и 95–98 % Pb. Пыль перерабатывают в цинковом производстве.

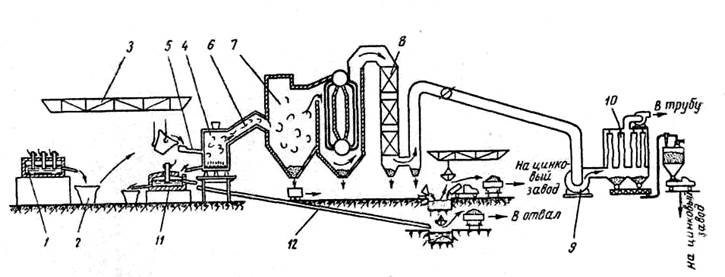

Шлаковозгоночные печи действуют периодически, перерабатывая за один прием 40–50 т шлака в течение 2 ч. Расход угля – около 20 % от массы шлака. Установка для возгона цинка и свинца из шлаков показана на рис. 64.

Рис. 64. Схема установки для возгонки свинца и цинка из шлаков: 1 – электрообогреваемый отстойник; 2 – ковш со шлаком; 3 – мостовой кран; 4 – шлаковозгоночная печь; 5 – желоб для заливки шлака; 6 – газоход; 7 – камера для дожигания СО и паровой котел; 8 – нагреватель для воздуха; 9 – вентилятор; 10 – рукавный фильтр; 11 – электрообогреваемый отстойник; 12 – желоб, ведущий в бассейн для грануляции шлака

9.5.3. технико-экономические показатели

свинцовой плавки

Производительность шахтных печей свинцовой плавки (проплав) колеблется в пределах от 40–80 т/м2, в зависимости от состава шихты и качества спека. Однородный по крупности прочный спек, легко проницаем для газов, поэтому он способствует равномерному горению топлива и лучшему его использованию. С этими же условиями связан расход дорогого топлива – кокса, который колеблется в пределах 8–17 % от массы шихты. Снижению затрат на кокс может способствовать подогрев воздуха в рекуператорах при сжигании природного газа, а также обогащение воздуха кислородом. Добавление к воздуху чистого кислорода до содержания его около 25 % снижает расход кокса на 5–9 %, повышает проплав и уменьшает на 20–25% вынос пыли.

Извлечение свинца в черновой свинец зависит от состава сырья, выхода побочных продуктов и способов их переработки. Из концентратов, в которых мало меди и цинка извлекается до 95% Рb и благородных металлов, а при значительном содержании этих примесей – только около 90 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.