Среднезерннстые 0,5—0,25

Мелкозернистые 0,25—0,1

Тонкозернистые 0,1—0,01

По содержанию свободной СаО и MgO (в пересчете на массу прокаленного вещества) доломиты делятся на следующие три группы:

1. СаО=50÷60 %; MgO ≥ 36 % ;

2. СаО=40÷50 %; MgO = 32,5÷36,0 % ;

3. СаО = 25÷40 %; MgO = 29,0÷32,5 %.

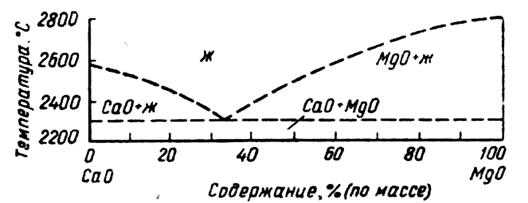

Лучшими разновидностями доломита считаются такие, которые содержат наибольшее количество свободной окиси магния и окиси кальция. При рассмотрении фазовой диаграммы системы СаО—MgO, представленной на рис. 10, видно, что ни одна из смесей этих окислов не имеет температуры плавления ниже 2300 °С.

Рис. 10. Диаграмма состояния системы СаО—MgO

По химическому составу сырые доломиты делятся на металлургический доломит (по ГОСТ 10389—63) и на доломит для изготовления водоустойчивого доломитового кирпича (по МПТУ 42663—50 или 2660—50). По техническим условиям они должны отвечать требованиям, указанным в табл. 9.

Таблица 9

Требования к доломитам по химическому составу

|

Основные окислы |

Металлургический заправочный порошок марок (по ГОСТ 10389––63) |

Водоустойчивый для изготовления доломитовых огнеупоров (по МПТУ 2663—50 или 2660—50) |

|

|

ДОК––32,5, ДОМ––32,5 |

ДОК––29.5, ДОМ––29.5 |

||

|

MgO, % не менее |

32,5 |

29,0 |

19,0 |

|

SiO2, % не более |

7,0 |

11 ,0 |

2,0 |

|

ΣА12O3+Ре2O3+Мn3O 4, % не более |

7,0 |

9,0 |

2,0 |

|

П. п. п., %, не более |

2,0 |

2,0 |

— |

Сырой доломит как горная порода встречается почти повсеместно. Наиболее крупные месторождения доломита имеются в Челябинской обл. (Саткинское, Бироканское), в Московской обл. (Щелковское и др.). Химический состав доломитов некоторых особенно известных месторождений приводится в табл. 10.

Таблица 10

Типичные химические составы доломитов некоторых известных месторождений, %

|

Месторождение |

СаО |

MgO |

SiO2 |

А12О3+ ТiO2 |

Fe2O3 |

MnO |

Р2О5 |

SO3 |

П. п. п. |

|

Щелковское |

30,94 |

20,59 |

1,40 |

1,59 |

_ |

43,35 |

|||

|

Стыльское . |

20,7 |

20,6 |

1,5 |

2,00 |

— |

— |

— |

— |

45,7 |

|

Еленовское |

34,0 |

18,0 |

2,0 |

1,5 |

— |

— |

— |

— |

44,5 |

|

Ново––Троицкое |

30,2 |

19,2 |

3,3 |

2,8 |

— |

— |

— |

— |

43,6 |

|

Ямское |

29,66 |

19,64 |

3,36 |

1,26 |

0,51 |

0,86 |

0,01 |

0,12 |

44,89 |

|

Саткинское |

28,60 |

23,26 |

2,02 |

0,65 |

0,50 |

–– |

— |

— |

44,48 |

Обжиг сырого доломита обычно осуществляется во вращающихся печах по сухому (зернистому) и мокрому (шламовому) процессам. При обжиге по зернистому способу применяют фракции дробленого доломита 0—40 или 5—16 мм, по шлам––процессу зернистость определяется остатком на сите 4900 отв/см2 до 10—15 %. Сохранился еще обжиг доломита в шахтных печах и в вагранках в виде кусков размерами 30—120 мм.

При обжиге доломита должно произойти его спекание, необходимое для обеспечения шлакоустойчивости и уменьшения гидратируемости. Основные стадии процесса обжига доломита сводятся к следующему:

1) высушивание сырого доломита, которое протекает в интервале температур 100—150 °С;

2) дегидратация компонентов доломита (карбонатов и примесей) и удаление конституционной воды при температуре 450—500 °С;

3) декарбонизация (диссоциация) карбонатов с удалением углекислоты; начало при 600—750 °С, конец при 1100—1300 °С;

4) пирохимические реакции образования силикатов алюмоферритов, появление расплавов и спекание при температурах 1400—1700 °С.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.