Источником тока высокой частоты являются высокочастотные генераторы. При частоте до 10 000 гц применяются машинные генераторы, а свыше 10 000 гц — электронно-ламповые генераторы.

В связи с большим магнитным рассеиванием в бессердечниковых печах величина cos φ очень мала (0,03—0,1). Для повышения cos φ этих установок до нормальной величины(0,9—1,0) они снабжаются конденсаторными батареями.

Печи без железного сердечника.

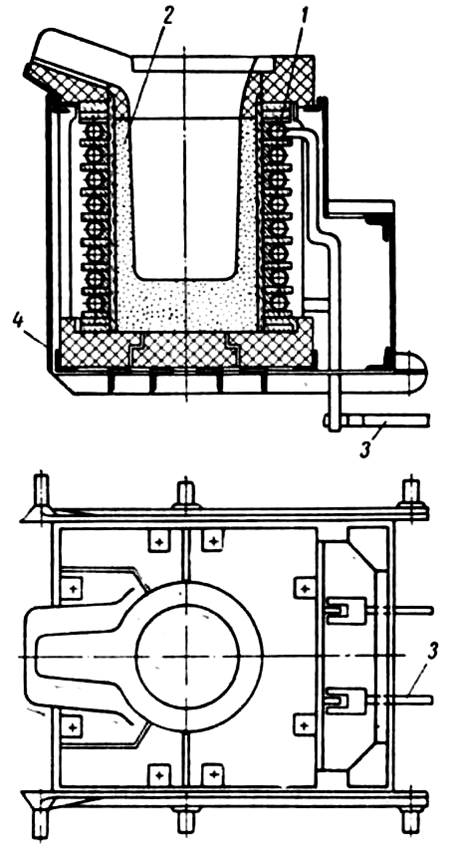

В индукционной плавильной печи без железного сердечника (рис. 2) главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой. Витки индуктора расположены обычно в один слой и имеют различный профиль; они могут быть круглыми, овальными или прямоугольными. Величина зазора между витками должна составлять не менее 2—4 мм. Витки крепятся на изоляционных стойках, с помощью которых индуктор закрепляется в каркасе печи.

Каркас печи должен обеспечивать достаточную жесткость конструкции, при этом чтобы не нагревались его металлические части, они не должны образовывать замкнутого контура вокруг индуктора.

Футеровка (тигель) индукционной печи работает в очень тяжелых условиях, так как интенсивное движение металла и большие скорости изменения температуры вызывают ее размывание и разрушение. Создание стойкой футеровки усложняется еще и тем, что стенки тигля должны быть возможно более тонкими, чтобы избежать ухудшения электромагнитной связи между индуктором и металлом.

Рис. 2. Индукционная плавильная печь без железного сердечника: 1 — индуктор; 2 — тигель; 3 — токоподводящие шипы; 4 — каркас.

Тигель обычно изготовляется набивным с применением металлического шаблона. После набивки тигель подвергают обжигу и спеканию непосредственно в печи; шаблон при этом расплавляется. Основой набивочной массы для кислой футеровки служит кварцит с высоким (не менее 95%) содержанием кремнезема. В качестве связующей добавки используется борная кислота (1,5—3,0 %).В состав набивочной массы для основной футеровки входит молотый магнезит и связующая добавка (жидкое стекло, масляный стержневой крепитель или патока) в количестве около 2 %- Стойкость кислой футеровки составляет 100—150 плавок для стали и 200—250 для чугуна, основной — 50—100 плавок для стали и 150—200 плавок для чугуна. Индукционные печи выполняются обычно наклоняющимися и оборудуются соответствующими механизмами. Индукционные печи без железного сердечника выпускаются в установках типа МГП-52, МГП-102, МГП-252 и МГП-501(ОКБ-281), предназначенных для плавки черных металлов. В состав каждой установки входят две печи. Емкость печей (по стали) равна соответственно 60, 150, 430 и 900 кг, потребляемая мощность 50, 100, 250 и 500 кВт. Питание печей производится током частотой 2500 гц, а печей МГП-501 —1000 гц. Продолжительность плавки составляет примерно 1,0—1,2 ч.Удельный расход электроэнергии на расплавление в среднем 3060 кДж/кг (0,85 кВт•ч/кг).

Для вакуумной плавки используются обычно печи без железного сердечника. Интенсивное перемешивание расплавленного металла в этих печах способствует его дегазации. Промышленные индукционные печи работают, как правило, при вакууме 13,3—1,3 Н./м2 (0,1—0,01 мм рт. ст.).

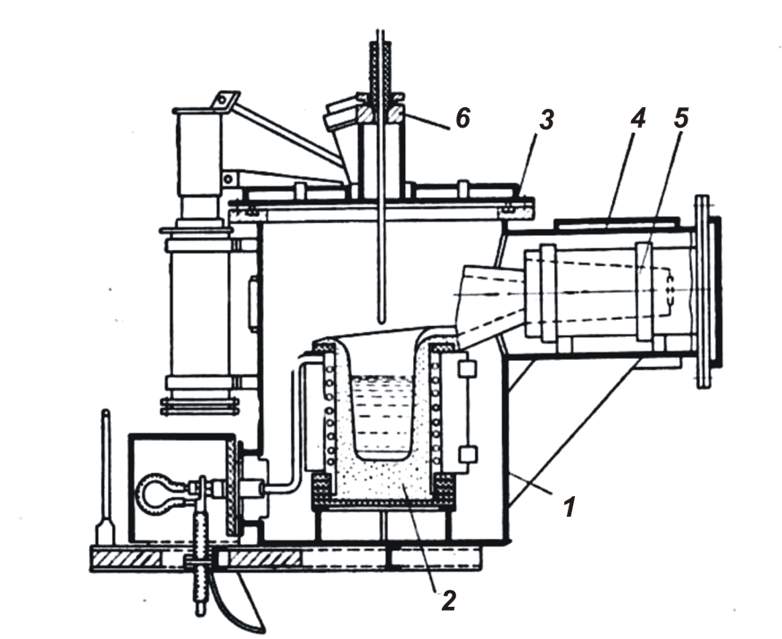

В индукционной вакуумной печи (рис. 3) цилиндрический кожух выполнен из маломагнитной стали и сверху закрыт крышкой. В крышке имеются смотровое окно, закрытое жароупорным стеклом, и гнездо для введения в печь термопары. В горизонтальном отростке кожуха помещается изложница, в которую выливают металл по окончании плавки, для чего поворачивают печь вокруг горизонтальной оси. После застывания металла изложницу извлекают из кожуха через люк в горизонтальном отростке. Уплотнения крышек печи, выводов индуктора и других разъемных соединений выполнены из вакуумной резины.

Рис. 3. Индукционная вакуумная плавильная печь без железного сердечника: 1 — кожух печи; 2 — крышка; 3 — тигель с индуктором; 4 — горизонтальный отросток; 5 — изложница; 6 — гнездо для ввода термопары.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.