1 Описание отливки

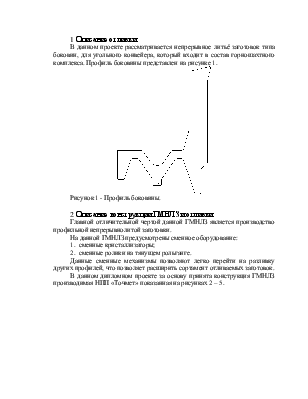

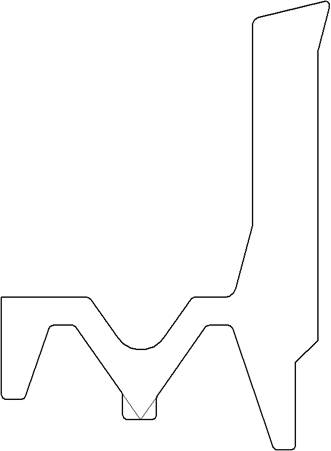

В данном проекте рассматривается непрерывное литьё заготовок типа боковин, для угольного конвейера, который входит в состав горношахтного комплекса. Профиль боковины представлен на рисунке 1.

Рисунок 1 - Профиль боковины.

2 Описание конструкции ГМНЛЗ и отливки

Главной отличительной чертой данной ГМНЛЗ является производство профильной непрерывнолитой заготовки.

На данной ГМНЛЗ предусмотрены сменное оборудование:

1. сменные кристаллизаторы;

2. сменные ролики на тянущем рольганге.

Данные сменные механизмы позволяют легко перейти на разливку других профилей, что позволяет расширить сортамент отливаемых заготовок.

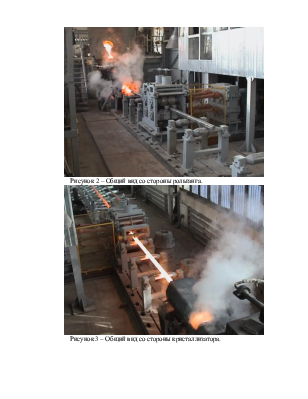

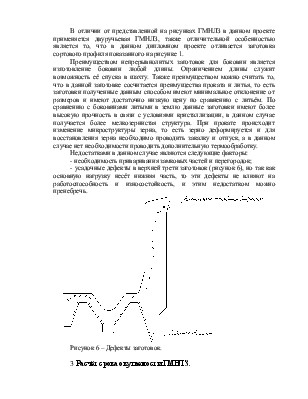

В данном дипломном проекте за основу принята конструкция ГМНЛЗ производимая НПП «Точмет» показанная на рисунках 2 – 5.

Рисунок 2 – Общий вид со стороны рольганга.

Рисунок 3 – Общий вид со стороны кристаллизатора.

Рисунок 4 – Вторичное охлаждение.

Рисунок 5 – Механизм протяжки заготовки.

В отличии от представленной на рисунках ГМНЛЗ в данном проекте применяется двуручьевая ГМНЛЗ, также отличительной особенностью является то, что в данном дипломном проекте отливается заготовка сортового профиля показанного на рисунке 1.

Преимуществом непрерывнолитых заготовок для боковин является изготовление боковин любой длины. Ограничением длины служит возможность её спуска в шахту. Также преимуществом можно считать то, что в данной заготовке сосчитается преимущества проката и литья, то есть заготовки полученные данным способом имеют минимальное отклонение от размеров и имеют достаточно низкую цену по сравнению с литьём. По сравнению с боковинами литыми в землю данные заготовки имеют более высокую прочность в связи с условиями кристаллизации, в данном случае получается более мелкозернистая структура. При прокате происходит изменение микроструктуры зерна, то есть зерно деформируется и для восстановления зерна необходимо проводить закалку и отпуск, а в данном случае нет необходимости проводить дополнительную термообработку.

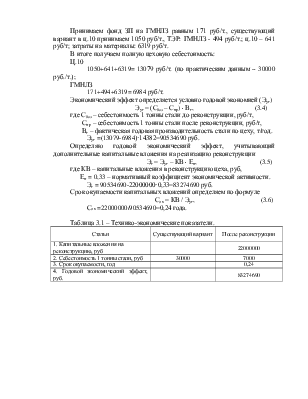

Недостатками в данном случае являются следующие факторы:

- необходимость приваривания замковых частей и перегородок;

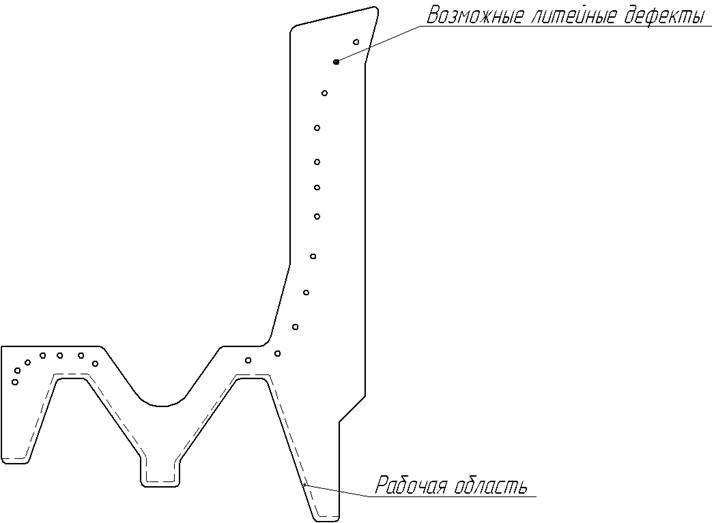

- усадочные дефекты в верхней трети заготовок (рисунок 6), но так как основную нагрузку несёт нижняя часть, то эти дефекты не влияют на работоспособность и износостойкость, и этим недостатком можно пренебречь.

Рисунок 6 – Дефекты заготовок.

3 Расчёт срока окупаемости ГМНЛЗ.

Принимаем фонд ЗП на ГМНЛЗ равным 171 руб/т., существующий вариант в ц.10 принимаем 1050 руб/т., ТЭР: ГМНЛЗ - 494 руб/т.; ц.10 – 641 руб/т; затраты на материалы: 6319 руб/т.

В итоге получаем полную цеховую себестоимость:

Ц.10

1050+641+6319= 13079 руб/т. (по практическим данным ~ 30000 руб./т.);

ГМНЛЗ

171+494+6319= 6984 руб/т.

Экономический эффект определяется условно годовой экономией (Эуг)

Эуг = (Сбаз – Спр) × Вг, (3.4)

где Сбаз – себестоимость 1 тонны стали до реконструкции, руб/т,

Спр – себестоимость 1 тонны стали после реконструкции, руб/т,

Вг – фактическая годовая производительность стали по цеху, т/год.

Эуг =(13079-6984)·14382=90534690 руб.

Определяю годовой экономический эффект, учитывающий дополнительные капитальные вложения на реализацию реконструкции

Эг = Эуг – КВ × Ен, (3.5)

где КВ – капитальные вложения в реконструкцию цеха, руб,

Ен = 0,33 – нормативный коэффициент экономической активности.

Эг = 90534690-22000000·0,33=83274690 руб.

Срок окупаемости капитальных вложений определяем по формуле

Сок = КВ / Эуг, (3.6)

Сок =22000000/90534690=0,24 года.

Таблица 3.1 – Технико-экономические показатели.

|

Статьи |

Существующий вариант |

После реконструкции |

|

1. Капитальные вложения на реконструкцию, руб |

22000000 |

|

|

2. Себестоимость 1 тонны стали, руб |

30000 |

7000 |

|

3. Срок окупаемости, год |

0,24 |

|

|

4. Годовой экономический эффект, руб. |

83274690 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.