2. Пакетирование обеспечивает качество готовой продукции при условии соответствия сырья требованиям по химическому составу. Предлагаю использовать пресс_пакетировщик фирмы Sierra ABP III 44 _ 1500.

Отходы листовой стали, мельчайшие отходы штамповки и целые кузова постоянно по транспортерам подаются в откидную мульду. Взвешивающее устройство при достижении настроенного веса заполнения в 200_300 кг переворачивает мульду, и материал по шахте сбрасывается в камеру заполнения пресса. "Сердце" этой установки пакетировочный пресс тип ABP III 44 _ 1500.

Размеры камеры прессования:

длина 2,650 мм;

ширина 1,500 мм;

высота 1,100 мм;

объем камеры примерно 4.4 м3.

Отверстие заполнения:

длина 1,940 мм;

ширина 1,420 мм;

Благодаря трехступенчатому прессованию получаются пакеты со следующими свойствами и размерами:

размеры пакета 400 x 400 x варьируется;

плотность пакета 45 %;

вес пакета (листовая сталь) 200 _

300 кг;

цикл изготовления пакета 26_30

секунд;

выход пакетов 130 пакетов/час;

производительность(листовая сталь) 25 _ 35 т/час.

Пакеты имеют четкие углы и не имеют "хвостов". Пресс перерабатывает даже мельчайшие, размером с конфетти, отходы штамповки. Волнообразная внешняя поверхность облицовочных плит препятствует износу и возможному засорению установки этими мелкими частицами. Благодаря очень высокой силе цилиндров трехступенчатого прессования достигается плотность пакетов _ 45%. При рабочем давлении 300 бар и мощности приводов 2 x 90 кВ достигаются следующие величины.

Силы цилиндров прессования:

цилиндр первой ступени прессования (подпрессовка) 1,800 кН;

цилиндр второй ступени прессования (промежуточное прессование) 2,400 кН;

цилиндр третьей ступени прессования (чистовое прессование) 3,200 кН.

Специфическое давление прессования:

подпрессовка 110 Н/см2;

промежуточное прессование 400 Н/см2;

чистовое прессование 2,000 Н/см2.

Чтобы достичь необходимого времени цикла, была применена современнейшая гидравлика с комбинацией насосов высокого давления низкое давление и дифференциальное включение цилиндров. Варианты включения производятся через логический клапанный блок.

Гидравлический привод:

объем бака 5000 литров; 5,000 Liter

количество подачи насоса высокого давления 2 x 360 л/мин.;

количество подачи насоса низкого давления 2 x 280 л/мин.;

общее количество подачи насосов 1,480 л/минуту;

рабочее давление 300 бар;

охлаждение масло/вода;

количество охлаждающей жидкости примерно 6 м3.

Гидравлическое управление:

логическое управление мягкого включения системы Rexroth.

Электрическое управление:

система Seconomy в выводом помех на дисплей.

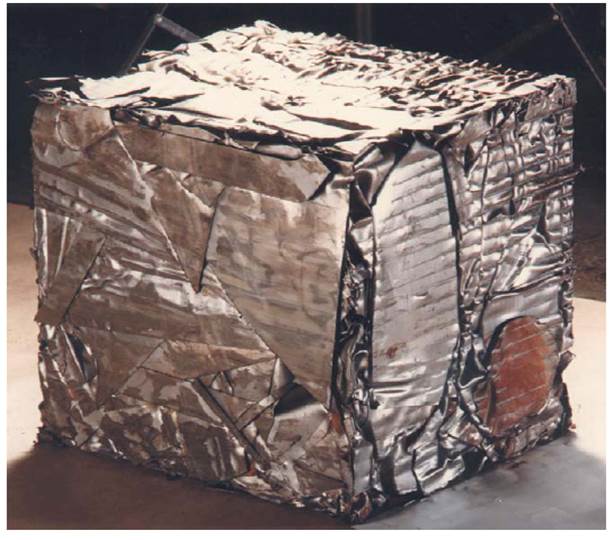

Все гидравлические цилиндры оснащены встроенной системой замера длины хода. Благодаря этому любое положение цилиндров постоянно отображается на экране и дает возможность изменять длину пакета.(рисунок 3.2)

Рисунок3.2

3.2 Выбор оборудование для внепечной обработки стали

Современная техника предъявляет все более высокие требования к качеству стали. В тех случаях, когда проведение операций, обеспечивающих требуемое качество металла, непосредственно в самом агрегате связано с потерей его производительности и недостаточно эффективно, операции переносятся в ковш или во вспомогательную емкость. Проведение технологических операций вне плавильного агрегата называют вторичной металлургией (ковшевой металлургией, внеагрегатной обработкой, внепечной обработкой, ковшевым рафинированием). Основную цель внепечной обработкой можно сформулировать как осуществление ряда технологических операций быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных агрегатах.

Реконструкция мартеновского цеха 50 предусматривает установку ДСП-25 и вывод из эксплуатации мартеновской печи, то наиболее эффективное решение для улучшения показателей работы сверхмощной печи могут быть достигнуты при наличии в цехе агрегата ковш-печь (АКП).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.