2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Баланс металла

Для составления баланса металла необходимо определить количество отходов, образующихся в электросталеплавильном, кузнечных и механических цехах.

Отходы, которые могут быть использованы в качестве шихты для плавки стали, называют возвратимыми отходами.

Отходы, которые не могут быть использованы как шихта – невозвратимыми отходами.

Количество отходов зависит от многих факторов: сортамента продукции, емкости печи, способа разливки, развес слитков, метода отливки слитков, качества шихтовых материалов, тщательности исполнения технологии и многих других факторов, в том числе и от квалификации персонала. Чем меньше количество отходов, тем меньше расход шихты на 1т годного, тем рентабельней работа предприятия.

Недоливки – слитки, недолитые до нормального веса. Они неизбежно образуются при разливке каждой плавки вследствие погрешности возвешивания шихты, колебаний в количестве присадок ферросплавов и степени окисления скрапа на плавке в печи.

Количество недоливков зависит от емкости печи и развеса слитков. С увеличением емкости печи и уменьшением массы отливаемого слитка доля потерь на недоливки понижается. По имеющимся данным отходы металла в виде недоливков колеблются от 1,2 до 2,5% от массы жидкой стали. Принимаю недоливки Н = 2%.

Отходы в виде скрапа возникают вследствие образования козелков в сталеразливочных ковшах, в промежуточных воронках, при подтеках металла через стакан при неплотно кроющем стопоре и т.д. Количество скрапа колеблется в пределах от 0,5 до 1%. Принимаю скрап С = 0,65%.

Невозвратимые отходы – в электросталеплавильном цехе представляют собой угар металла в печи в результате испарения в зоне электрических дуг и окисления его поступающим в печь кислородом. Величина угара в печах в большой степени зависит от качества шихты: стружка, мелкий ржавый скрап окисляются больше и, в связи с этим, величина угара возрастает. Угар увеличивается при продувке расплава кислородом. Величина угара обычно колеблется от 6 до 9%. Принимаю угар Y = 7%.

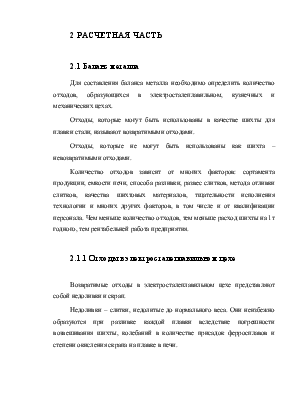

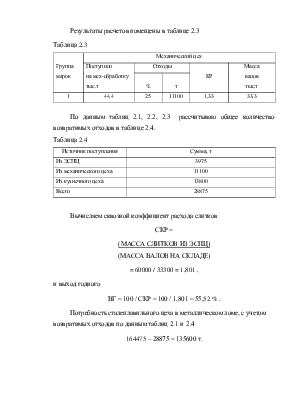

Опираясь на сортамент выплавляемых в цехе марок стали, выбранный развес слитков, рассчитываю количество возвратимых и невозвратимых отходов и потребность в шихте на 1т слитков. Результаты расчетов сводятся в таблице 2.1.

Таблица 2.1

|

Группа марок |

Производство, т/год |

Возвратимые отходы |

Угар |

Требуется металло- шихты, т/год |

||||||

недоливки |

скрап |

всего |

||||||||

|

% |

т |

% |

т |

% |

т |

% |

т |

|||

|

1 |

60 |

2 |

1200 |

0,65 |

390 |

2,65 |

1590 |

7 |

4200 |

S Ш= =164475 |

|

2 |

90 |

2 |

1800 |

0,65 |

585 |

2,65 |

2385 |

7 |

6300 |

|

|

S Q = 150 |

3975 |

10500 |

||||||||

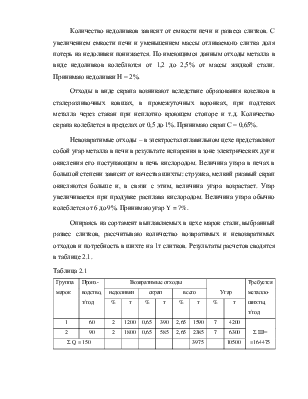

f = S Ш / S Q (2.1)

f = 164475 / 150000 = 1,096 ,

В соответствии с этим обратная величина – выход годного составит

При ковке слитков также образуются возвратимые и невозвратимые отходы. Первые могут использоваться в качестве шихты для электропечей.

Для оценки количества отходов в кузнечном цехе необходимо располагать данными о выходе годного (ВГ) или о коэффициенте расхода (КР).

Выход годного определяется потерями металла при ковке: угаром во время нагрева слитка перед ковкой, обрезью концов.

Потери металла складываются:

1) Из потерь на образование окалины при нагреве слитков. При нормальной работе нагревательных печей, угар составляет от 1 до 4%. Принимаю угар в виде окалины равный 3%.

2) Из головной обрези, составляющей 10 – 18% от массы слитка. Принимаю 18%.

3) Из обрези донной части слитка. Величина ее колеблется в пределах 3 – 6% от массы слитка. Принимаю 5%.

Таким образом, при расковке слитка, потери металла составляет:

3+18+5=26 %.

Выход годного

ВГ = 100 – 26 = 74 %.

В заводской практике широкое распространение получил другой показатель – коэффициент расхода (КР), характеризующий расход слитков на 1т годного. Он представляет собой величину, обратную выходу годного:

КР = 100 / ВГ = 100 / 74 = 1,35 , (2.2)

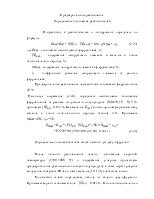

Результаты расчетов помещены в таблице 2.2

Таблица 2.2

|

Группа марок |

Кузнечный цех |

||||||

|

Поступило на пресс, тыс.т |

Отходы |

КР |

Масса поковок тыс.т |

||||

|

обрезь |

угар |

||||||

|

% |

т |

% |

т |

||||

|

1 |

60 |

23 |

13800 |

3 |

1800 |

1,35 |

44,4 |

|

возвратимые отходы – 13800 т |

|||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.