2 Расчетная часть

2.1 Сортамент выплавляемых сталей и баланс металла по цеху

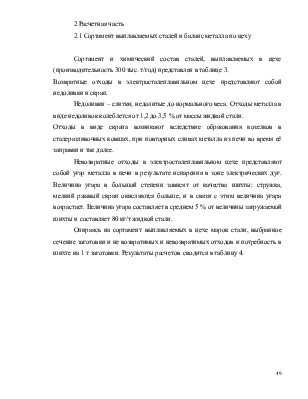

Сортамент и химический состав сталей, выплавляемых в цехе (производительность 300 тыс. т/год) представлен в таблице 3.

Возвратные отходы в электросталеплавильном цехе представляют собой недоливки и скрап.

Недоливки – слитки, недолитые до нормального веса. Отходы металла в виде недоливок колеблется от 1,2 до 3,5 % от массы жидкой стали.

Отходы в виде скрапа возникают вследствие образования козелков в сталеразливочных ковшах, при повторных сливах металла из печи во время её заправки и так далее.

Невозвратные отходы в электросталеплавильном цехе представляют собой угар металла в печи в результате испарения в зоне электрических дуг. Величина угара в большой степени зависят от качества шихты: стружка, мелкий ржавый скрап окисляются больше, и в связи с этим величина угара возрастает. Величина угара составляет в среднем 5 % от величины загружаемой шихты и составляет 80 кг/т жидкой стали.

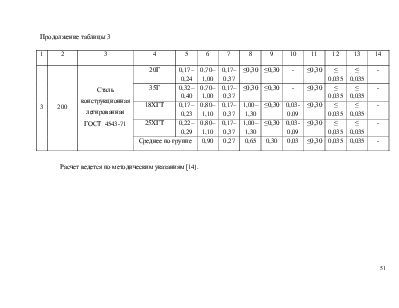

Опираясь на сортамент выплавляемых в цехе марок стали, выбранное сечение заготовки и не возвратимых и невозвратимых отходов и потребность в шихте на 1 т заготовки. Результаты расчетов сводятся в таблицу 4.

|

№ |

Произ води тель ность тыс. т/год |

Наименование группы |

Марки стали |

Химический состав, % |

|||||||||

|

C |

Mn |

Si |

Cr |

Ni |

Ti |

Cu |

S |

P |

As |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

40 |

Сталь кон-струкционная углеродистая обыкновенного качества ГОСТ 380-71 |

Сталь ВСт2пс |

0,09–0,15 |

0,25–0,50 |

0,05-0,17 |

≤0,30 |

≤0,30 |

- |

≤0,30 |

≤0,05 |

≤0,04 |

≤0,08 |

|

Сталь ВСт3Гпс |

0,14–0,22 |

0,80–1,10 |

≤0,15 |

≤0,30 |

≤0,30 |

- |

≤0,30 |

≤0,05 |

≤0,04 |

≤0,08 |

|||

|

Сталь ВСт5пс |

0,28–0,37 |

0,50–0,80 |

0,08–0,17 |

≤0,30 |

≤0,30 |

- |

≤0,30 |

≤0,05 |

≤0,04 |

≤0,08 |

|||

|

Среднее по группе |

0,63 |

0,12 |

0,30 |

0,30 |

- |

0,30 |

0,05 |

0,04 |

0,08 |

||||

|

2 |

60 |

Сталь конструкционная углеродистая качественная ГОСТ 1050-74 |

Сталь 10 |

0,07–0,14 |

0,35–0,65 |

0,17–0,37 |

≤0,15 |

≤0,25 |

- - |

≤0,25 |

≤ 0,035 |

≤0,04 |

≤0,08 |

|

Сталь 20 |

0,17–0,24 |

0,35– 0,65 |

0,17–0,37 |

≤0,25 |

≤0,25 |

- |

≤0,25 |

≤0,04 |

≤ 0,035 |

≤0,08 |

|||

|

Сталь 45 |

0,42–0,50 |

0,50–0,80 |

0,17–0,37 |

≤0,25 |

≤0,25 |

- |

≤0,25 |

≤0,04 |

≤ 0,035 |

≤0,08 |

|||

|

Сталь 60 |

0,57–0,65 |

0,50–0,80 |

0,17–0,37 |

≤0,25 |

≤0,25 |

- |

≤0,25 |

≤0,04 |

≤ 0,035 |

≤0,08 |

|||

|

Среднее по группе |

0,60 |

0,27 |

0,25 |

0,25 |

- |

0,25 |

0,04 |

0,035 |

0,08 |

||||

Таблица 3 – Сортамент и химический состав сталей, выплавляемых в электросталеплавильном цехе (производительность 300 тыс. т/год)

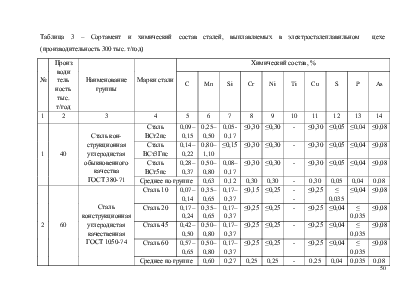

Продолжение таблицы 3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

3 |

200 |

Сталь конструкционная легированнаяГОСТ 4543-71 |

20Г |

0,17–0,24 |

0,70–1,00 |

0,17–0,37 |

≤0,30 |

≤0,30 |

- |

≤0,30 |

≤ 0,035 |

≤ 0,035 |

- |

|

35Г |

0,32–0,40 |

0,70–1,00 |

0,17–0,37 |

≤0,30 |

≤0,30 |

- |

≤0,30 |

≤ 0,035 |

≤ 0,035 |

- |

|||

|

18ХГТ |

0,17–0,23 |

0,80–1,10 |

0,17–0,37 |

1,00–1,30 |

≤0,30 |

0,03-0,09 |

≤0,30 |

≤ 0,035 |

≤ 0,035 |

- |

|||

|

25ХГТ |

0,22–0,29 |

0,80–1,10 |

0,17–0,37 |

1,00–1,30 |

≤0,30 |

0,03-0,09 |

≤0,30 |

≤ 0,035 |

≤ 0,035 |

- |

|||

|

Среднее по группе |

0,90 |

0,27 |

0,65 |

0,30 |

0,03 |

≤0,30 |

0,035 |

0,035 |

- |

||||

Расчет ведется по методическим указаниям [14].

Таблица 4 – Собственные отходы электросталеплавильного цеха и потребность в металлической шихте

|

Группа марок |

Произ-вод-ство, т/год Qi |

Обрезь |

Скрап |

Всего |

Угар |

Требуется металлошихты, т/год Шi |

||||

|

% |

т |

% |

т |

% |

т |

% |

т |

|||

|

1 |

40000 |

5,0 |

2000 |

0,5 |

200 |

5,5 |

2200 |

5,0 |

2000 |

44200 |

|

2 |

60000 |

5,0 |

3000 |

0,7 |

420 |

5,7 |

3420 |

5,0 |

3000 |

66420 |

|

3 |

200000 |

5,0 |

10000 |

0,5 |

1000 |

5,5 |

11000 |

5,0 |

10000 |

221000 |

|

Всего |

300000 |

15000 |

1620 |

15000 |

331620 |

|||||

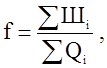

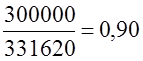

По данным таблицы 3 определяется расход шихты на 1 т заготовок:

(1)

(1)

В соответствии с этим обратная величина – выход годного составляет:

.

.

Принимаем выход годного 90 %.

Выплавляемый металл будет разливаться на четырехручьевой МНЛЗ, сечением 300х300. При прокатке также образуются возвратимые и невозвратимые отходы. Первые могут использоваться в качестве шихты для электропечей. Схема проката металла в ЭСПЦ представлена на рисунке 19.

Количество отходов, образующихся при прокатном переделе, приведено в таблице 5 и 6.

|

ЭСПЦ |

![]() Заготовки (300×300)

Заготовки (300×300)

|

Блюминг (1050 мм) |

![]() Заготовки (250×250)

Заготовки (250×250)

|

Стан мелкосортный (непрерывный) 250 |

![]() Заготовки ø60

Заготовки ø60

|

СКЛАД ГОТОВОЙ ПРОДУКЦИИ |

Рисунок 19 – Схема проката металла в ЭСПЦ

Таблица 5 – Количество отходов при переделе на блюминге (1050 мм)

|

Группа марок |

Поступило на пресс |

Блюминг (1050 мм) |

|||||

|

Обрезь |

Угар |

КР |

Масса годного, т |

||||

|

% |

т |

% |

т |

||||

|

1 |

40000 |

5,0 |

2000 |

3,0 |

1200 |

1,06 |

36800 |

|

2 |

60000 |

5,0 |

3000 |

3,0 |

1800 |

1,06 |

55200 |

|

3 |

200000 |

5,0 |

10000 |

3,0 |

6000 |

1,06 |

184000 |

|

Всего |

300000 |

15000 |

9000 |

324000 |

|||

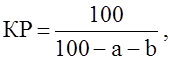

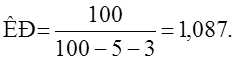

Коэффициент расхода:

(2)

(2)

где a – доля обрези (5 %), b – доля угара (3 %)

Таблица 6 – Количество отходов при переделе на стане 250

|

Группа марок |

Поступило на пресс |

Стан 250 |

|||||

|

Обрезь |

Угар |

КР |

Масса годного, т |

||||

|

% |

т |

% |

т |

||||

|

1 |

36800 |

4,0 |

1472 |

2,0 |

736 |

1,06 |

34592 |

|

2 |

55200 |

4,0 |

2208 |

2,0 |

1104 |

1,06 |

51888 |

|

3 |

184000 |

4,0 |

7360 |

2,0 |

3680 |

1,06 |

172960 |

|

Всего |

276000 |

11040 |

5520 |

292560 |

|||

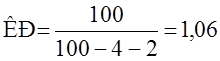

.

.

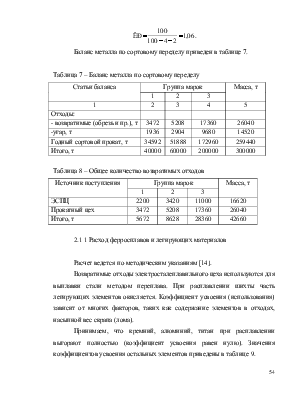

Баланс металла по сортовому переделу приведен в таблице 7.

Таблица 7 – Баланс металла по сортовому переделу

|

Статьи баланса |

Группа марок |

Масса, т |

||

|

1 |

2 |

3 |

||

|

1 |

2 |

3 |

4 |

5 |

|

Отходы: |

||||

|

- возвратимые (обрезь и пр.), т |

3472 |

5208 |

17360 |

26040 |

|

-угар, т |

1936 |

2904 |

9680 |

14520 |

|

Годный сортовой прокат, т |

34592 |

51888 |

172960 |

259440 |

|

Итого, т |

40000 |

60000 |

200000 |

300000 |

Таблица 8 – Общее количество возвратимых отходов

|

Источник поступления |

Группа марок |

Масса, т |

||

|

1 |

2 |

3 |

||

|

ЭСПЦ |

2200 |

3420 |

11000 |

16620 |

|

Прокатный цех |

3472 |

5208 |

17360 |

26040 |

|

Итого, т |

5672 |

8628 |

28360 |

42660 |

2.1 1 Расход ферросплавов и легирующих материалов

Расчет ведется по методическим указаниям [14].

Возвратимые отходы электросталеплавильного цеха используются для выплавки стали методом переплава. При расплавлении шихты часть легирующих элементов окисляется. Коэффициент усвоения (использования) зависит от многих факторов, таких как содержание элементов в отходах, насыпной вес скрапа (лома).

Принимаем, что кремний, алюминий, титан при расплавлении выгорают полностью (коэффициент усвоения равен нулю). Значения коэффициентов усвоения остальных элементов приведены в таблице 9.

Возврат легирующих марганца, хрома, никеля из отходов приведен в таблице 10.

Таблица 9 – Коэффициенты усвоения раскисляющих и легирующих элементов из ферросплавов и легированного лома при выплавке стали в электропечи.

|

Легирующий эле мент |

Ферросплавы |

Лом |

||||||

|

Содержание в стали менее % |

Коэффициент усвоения % |

Содержание в стали более, % |

Коэф-фи-циент усвое-ния, % |

Содер-жание в стали не менее, % |

Коэффициент усвое-ния, % |

Содер-жание в стали более, % |

Коэффициент усвоения, % |

|

Мn |

5 |

0,95 |

5 |

0,9 |

5 |

0,8 |

5 |

0,9 |

|

Si |

3 |

0,6 |

- |

- |

- |

- |

- |

- |

|

Cr |

3 |

0,95 |

3 |

0,95 |

3 |

0,85 |

3 |

0,85 |

|

Ni |

10 |

0,97 |

10 |

0,97 |

10 |

0,97 |

10 |

0,95 |

|

Тi |

1 |

0,5 |

1 |

0,6 |

- |

- |

- |

- |

|

Аl |

- |

0,75 |

- |

- |

- |

- |

- |

- |

Таблица 10 – Возврат легирующих марганца, хрома, никеля из отходов

Группа |

Масса возвра-тимых отходов |

Возврат марганца |

Возврат хрома |

||||

|

Среднее содер-жание, % |

Коэф- фициент усвоения, % |

Масса Mn из отхо-дов, т |

Среднее содержание, % |

Коэффи-циент усвоения, % |

Масса Cr из отходов, т |

||

|

I |

Gi |

ai |

ai |

MH1 |

bi |

bi |

Xpi |

|

1 |

5672 |

0,63 |

0,8 |

28,59 |

0,30 |

0,85 |

14,46 |

|

2 |

8628 |

0,60 |

0,8 |

41,41 |

0,25 |

0,85 |

18,33 |

|

3 |

28360 |

0,90 |

0,8 |

204,19 |

0,65 |

0,85 |

156,69 |

|

274,19 |

189,48 |

||||||

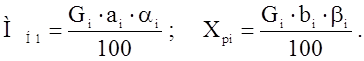

Где

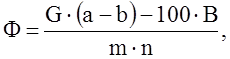

Потребность цеха в ферросплаве какого-либо вида производится с помощью формулы:

(3)

(3)

где Ф – масса ферросплава, т;

G – масса жидкого металла, т;

а – содержание данного элемента в готовой стали, %;

b – содержание его в ванне перед легированием, % ;

В – возврат элемент из легированных отходов (лома), т;

m – базовое содержание элементов в ферросплаве, %;

n – коэффициент усвоения.

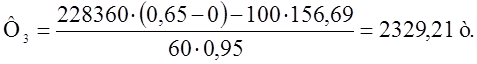

Потребность цеха в феррохроме приведена в таблице 11.

Таблица 11 – Потребность цеха в феррохроме

|

Груп-па марок |

Масса жидкого металла (G), т |

Среднее содер-жание хрома в стали, % (а) |

Остаточная концентрация хрома, % (b) |

Возв-рат хрома, т (B) |

Содер-жание хрома в феррохроме, % (m) |

Коэффициент усвое-ния (n) |

Потребность в сплаве, т |

|

1 |

45672 |

0,30 |

- |

- |

60 |

0,95 |

- |

|

2 |

68628 |

0,25 |

- |

- |

60 |

0,95 |

- |

|

3 |

228360 |

0,65 |

0 |

156,69 |

60 |

0,95 |

2329,21 |

|

Сумма |

342660 |

156,69 |

2329,21 |

Так как в группах марок сталей № 1,2 средние значения хрома менее 0,30 %, и 0,25 % соответственно, то легирование феррохромом этих групп марок сталей не требуется.

Ф1 = 0;

Ф2 = 0;

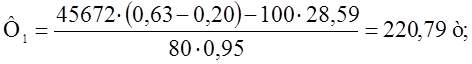

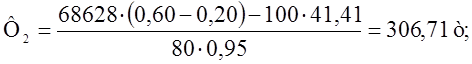

Потребность цеха в ферромарганце приведена в таблице 12.

Таблица 12 – Потребность цеха в ферромарганце

|

Груп-па марок |

Масса жид-кого (G), т |

Среднее содер-жание марганца в стали, % (a) |

Остаточная кон-центрация мар-ганца, % (b) |

Возв-рат мар-ганца, т (B) |

Содер-жание марганца в ферро-марганце, % (m) |

Коэффициент усвоения (n) |

Потребность в сплаве, т |

|

1 |

45672 |

0,63 |

0,20 |

28,59 |

80 |

0,95 |

220,79 |

|

2 |

68628 |

0,60 |

0,20 |

41,41 |

80 |

0,95 |

306,71 |

|

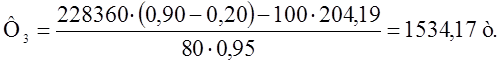

3 |

228360 |

0,90 |

0,20 |

204,19 |

80 |

0,95 |

1534,17 |

|

Сумма |

342660 |

274,19 |

2061,67 |

Потребность цеха в ферросилиции приведена в таблице 13.

Таблица 13 – Потребность цеха в ферросилиции

|

Группа марок |

Масса жид-кого т, (G) |

Среднее содер-жание кремния в стали, % |

Остаточ-ная концент-рация кремния, % (b) |

Возв-рат крем-ния, т (В) |

Содер-жание кремния в ферро-силиции, % (m) |

Коэф-фи-циент усвое-ния, % (n) |

Пот-реб-ность в сплаве |

|

|

1 |

45672 |

0,12 |

0 |

0 |

75 |

0,60 |

- |

|

|

2 |

68628 |

0,27 |

0 |

0 |

75 |

0,60 |

411,77 |

|

|

3 |

228360 |

0,27 |

0 |

0 |

75 |

0,60 |

1370,16 |

|

|

Сумма |

342660 |

1781,93 |

||||||

Так как в группе марок сталей № 1 среднее значение кремния равно

0,12 %, то легирование кремнием этой группы марок сталей не требуется

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.