Полученная температура меньше допустимой температуры асбеста (tдоп=500 ºС).

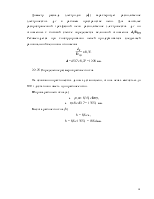

Подставляя полученные значения в формулу можно получить толщину слоя асбеста δ4

.

.

После преобразований получаем

δ4=19 мм.

Общая толщина подины

![]() мм

мм

Принимаем ![]() мм.

мм.

Ускорению расплавления шихты вне зоны действия дуги может способствовать применение топливно-кислородных горелок, работающих на природном газе или мазуте. При использовании горелок продолжительность плавления и расход электроэнергии снижаются на 30—40 %, хотя общий расход топлива на плавку несколько увеличивается. Положительный экономический эффект достигается главным образом в результате увеличения производительности печи и уменьшения удельного расхода электродов.

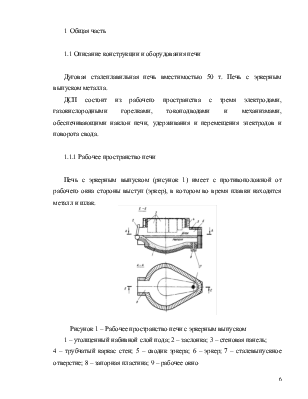

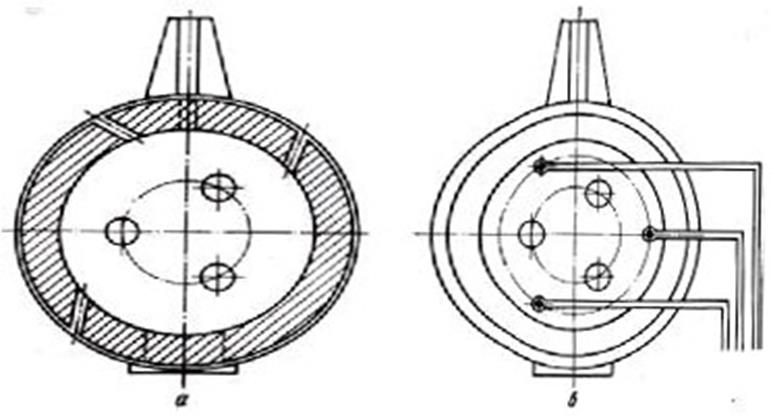

Водоохлаждаемые топливно-кислородные горелки в рабочее пространство вводят либо тангенциально и под углом к горизонту 15° через отверстия в стенах, либо через свод (рисунок 15).

Рисунок 16 - Схема расположения боковых (а) и сводовых (б) газокислородных горелок

Тангенциальное расположение горелок менее удобно, так как они быстро забрызгиваются шлаком. Сводовые горелки в окислительный период используют как фурмы для вдувания кислорода. В период плавления для предотвращения чрезмерного окисления шихты соотношение между кислородом и газом поддерживается в пределах 1,0—1,5. Для сокращения периода плавления на некоторых заводах практикуют предварительный подогрев шихты в бадьях до 400—700° С газокислородными горелками. Удельные энергетические затраты на плавку в стоимостном выражении могут быть при этом снижены на 15—25%. Однако этот процесс широкого распространения не получает из-за трудностей его осуществления в крупных высокопроизводительных цехах.

Иногда помимо горелок, используемых в качестве токоподводов, на станке устанавливают обычные газокислородные горелки для предварительного подогрева стеклянных заготовок. В результате прохождения электрического тока весь объем стекла в зоне сварки быстро нагревается до температуры, превышающей 1000 С.

Применение природного газа создает благоприятные условия для конструирования и применения в плавильных агрегатах высокотемпературных газокислородных горелок и газокислородных продувочных фурм. Эти устройства находят в сталеварении и других плавильных процессах разнообразное применение, которое продолжает расширяться в связи с потребностями практики.

Для совершенствования технологии плавки в электрических печах предусматривается широкое использование кислорода с установкой автоматизированных фурм, применение газокислородных горелок и вдувание порошкообразных материалов. Современные электрические печи оборудованы автоматическими установками для измерения температуры металла и устройствами для электромагнитного перемешивания металла. Эти и другие меры существенно повышают качество электростали.

Заключение

В ходе данного курсового проекта была сконструирована дуговая сталеплавильная печь с газокислородными горелками вместимостью 50 тонн.

Описаны основные конструкции печи с эскизами. Рассчитаны электрические и геометрические параметры агрегата. Произведен тепловой расчет футеровки. Рассчитаны элементы короткой сети. В специальной части подробно рассмотрен вопрос о применении газокислородных горелок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.