Это относится как к наружным, так и к внутренним поверхностям. Предобработке внутренних поверхностей применяют главным образом инструменты, работающие с силовой подачей. Применение инструментальных держателей на револьверной головке, которые получают дополнительные перемещения от воздействия поперечных салазок, дает возможность прорезать выточки на дне просверленного отверстия, прорезать внутренние канавки и обрабатывать поверхности нецилиндрических полостей. При большом разнообразии форм внутренних поверхностей могут применяться профилированные зенкеры (фигурные зенкерные головки), обработка которыми ведется с обратной подачей.

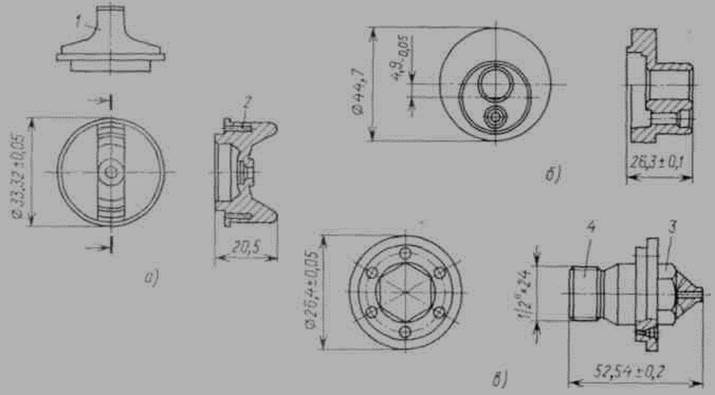

Рис. 3.42. Примеры обработки на одношпиндельных токарных автоматах с программным управлением: а — дроссельная тарелка; б — промежуточный фланец; в — сопло; 1 — фрезеруется с поперечной подачей от устройства Q/ в двух угловых положениях шпинделя; 2 — два отверстия обрабатываются с помощью двухшпиндельной сверлильной быстроходной головки; 3 — фрезеруется шестигранник; 4 — резьба нарезается гребенкой

Кроме изготовления осесимметричных элементов формы, получаемых при продольной или поперечной подаче инструмента и при вращающемся рабочем шпинделе, на рассматриваемых станках возможно также обрабатывать другие элементы формы. Для этого необходимо применять специальные способы обработки и соответствующие инструментальные держатели, включая обработку при остановленном шпинделе. Так, например, изготовление резьбы в зависимости от требуемой точности размеров и качества поверхности может производиться точением резцом, накатыванием с осевой радиальной или тангенциальной подачей, а также нарезанием гребенкой или фрезерованием. Поперечное сверление, прорезание шлицев, обработку плоскостей и точение на многогранник производят с применением дополнительных устройств. Нанесение накатки и различных обозначений (клеймение) расширяет перечень изготовляемых элементов поверхности.

Возможности обработки деталей разнообразных форм и средства, необходимые для этого, позволяют экономично обрабатывать как сложные (рис. 3.42), так и простые детали, например гильзы, штифты и диски.

Применение специальных узлов и инструментов значительно расширяет границы области изготовления различных элементов поверхностей. Точность размеров и формы обрабатываемых деталей определяются узлами станка, влияющими на жесткость и долговечность обрабатывающей системы, такими, как рабочий шпиндель и инструментальные носители. На точность изготовления влияет также жесткость инструментальных держателей и инструментов. Для точного соблюдения допусков необходима точная настройка инструментальных держателей и носителей. Такие настройки держателей и носителей инструмента необходимы и при использовании предварительной настройки или поднастройки инструмента вне станка.

С учетом всех обстоятельств при обработке на рассматриваемых станках являются достижимыми точности формы в пределах 0,01 мм. Допуск формы 0,01 мм, как правило, вполне достаточен для деталей современных машин. Допуск на размер в 0,02 мм обеспечивается весьма стабильно и при нормальных затратах. Допуски порядка 0,01 мм и меньше также могут обеспечиваться обработкой на рассматриваемых станках. Но это связано с увеличенными расходами на настройку инструментов и станка. Допуск на размер 0,01 мм является нижним пределом, если он задан на поверхность большой длины. На точность выдерживания допуска влияют правильный выбор способа обработки и применение определенных инструментальных держателей.

Немаловажное значение для достижения высокой точности деталей имеет обрабатываемый материал. Поля допусков на обработку деталей из автоматной латуни на полпорядка уже полей допусков на обработку деталей из автоматной стали. Выдерживание узких полей допусков при длительном изготовлении, разумеется, сложнее для труднообрабатываемых и высокопрочных обрабатываемых материалов. Нет необходимости пояснять тот факт, что выбор режимов резания имеет принципиальное значение для выдерживания узких полей допусков.

В качестве ориентировочных величин для достигаемых допусков формы и допусков^на расположение при наиболее благоприятных условиях обработки и средних диаметрах и длинах деталей могут быть приняты значения, приведенные в табл. 3.6.

Таблица 3.6.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.