Разработка траекторий движения режущего инструмента необходима для правильного составления управляющей программы. На траектории движения указывают опорные точки и характер движения (перемещение на рабочей подаче или на быстром ходу). Наибольшую сложность представляет построение траектории для обработки за несколько рабочих ходов для снятия напуска. Типовые схемы такой обработки, а также схемы обработки канавок и выточек сложной формы рассмотрены в [1], [7, т.1]. При разработке траекторий движения инструмента следует учитывать возможность применения постоянных (стандартных) циклов обработки.

Выбор режимов резания определяется характером обработки. Для черновой обработки подача выбирается максимально допустимой из условия прочности инструмента, прочности механизма подач, силовых и мощностных характеристик станка. Для чистовой обработки подачу назначают из условия обеспечения заданной шероховатости и точности обработки. Скорость резания рассчитывают по формулам теории резания с учетом экономической стойкости режущего инструмента. Значения экономической стойкости инструмента для токарных станков с ЧПУ представлены в [5]. При этом режимы резания должны обеспечивать эффективное стружкодробление. Рекомендации по назначению режимов резания приведены в [2], [5], [7, т.2].

3.2. Рекомендации по проектированию токарной операции

для станка 16К20Ф3 РМ132

Изложенные выше правила проектирования токарной операции для станков с ЧПУ носят общий характер. Между тем, станок 16К20ФЗ РМ132 с УЧПУ 2Р22 имеет некоторые особенности, которые требуют уточнения и корректировки этих правил. К особенностям станка и УЧПУ, в первую очередь, следует отнести:

§ отсутствие блоков коррекции на вылеты инструмента;

§ отсутствие программного смещения плавающего нуля;

§ ограничение на число инструментов для внутренней обработки (не более трех);

§ возможность применения постоянных циклов.

Отсутствие блоков коррекции само по себе не является существенным недостатком, поскольку УЧПУ 2Р22 позволяет легко корректировать вылеты инструментов в режиме "Полуавтоматический ввод констант". Однако при расчете координат опорных точек для окончательной обработки необходимо использовать не номинальные размеры заготовки, аих средние значения с учетом допуска на размер. Это необходимо, чтобы избежать влияния случайных погрешностей обработки. В некоторых случаях координаты опорных точек для диаметральных размеров смещают на 1/6 допуска относительно среднего значения для более полного использования поля допуска с учетом размерного износа инструмента:

X=dС-T/6 – для наружных диаметров;

X=DС+T/6 – для внутренних диаметров,

Х=А-Т/6 - для наружных диаметров;

где dС и DС - средние значения наружного и внутреннего диаметров обработки соответственно; Т- величина допуска на размер.

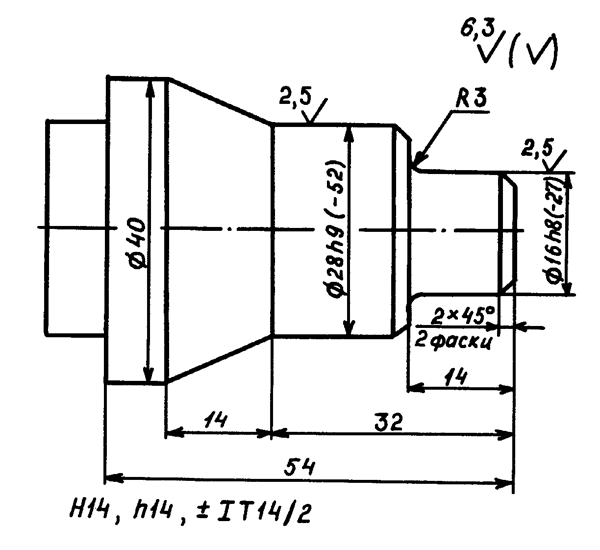

Так, для заготовки, показанной на рис.3.1, описание конечного контура детали будет выглядеть следующим образом:

X15,982 C2

Z-14 Q3

X27,968 C2

Z-32

X39,586 W-14

Z-54

Z-54Рис. 3.1. Эскиз заготовки

При программировании обработки конических и криволинейных поверхностей необходимо также учитывать радиус при вершине резца. Это достигается смещением опорных точек соответствующего участка контура по оси Z в сторону обработки на величину DZ, равную:

DZ=r(1-tg(a/2)), где r - радиус при вершине резца; a - угол между касательной к контуру в опорной точке и осью заготовки (для конических поверхностей – угол наклона образующей конуса к оси заготовки).

Например, угол наклона образующей конуса к оси заготовки на рис.3.1 составляет

a=arctg[(40-28)/(2×14)]=23,2O.

При обработке резцом с радиусом при вершине r=1 мм координаты опорных точек конической поверхности следует сместить по оси Z в отрицательную сторону на величину:

DZ=1(1-tg(23,2O/2))=0,8 мм.

В этом случае описание конечного контура будет выглядеть следующим образом:

X15,982 C2

Z-14 Q3

X27,968 C2

Z-32,8

X39,586 W-14,8

Z-54

Отсутствие программного смещения плавающего нуля характерно для большинства УЧПУ токарных станков. Это обстоятельство имеет существенное значение при обработке заготовок за несколько установов, если при переустановке заготовки изменяется положение плавающего нуля. Такая ситуация возникает чаще всего при патронной обработке и обусловлена следующими причинами:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.