ПРИЛОЖЕНИЕ 1

Санкт-Петербургский институт машиностроения

Кафедра технологии машиностроения

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по технологии машиностроения

на тему: «Разработка технологического процесса

механической обработки детали “ “»

Выполнил студент __________________________

Ф.И.О., группа

Консультант проекта ________________________

должность, Ф.И.О.

Санкт-Петербург 200_ г.

ПРИЛОЖЕНИЕ 2

Кафедра технологии машиностроения

ЗАДАНИЕ

на курсовой проект по технологии машиностроения

Студенту _______________________________________ группа ___________

Тема проекта: «Разработка технологического процесса механической обработки детали “_____________“»

Годовая программа выпуска, шт. _____________________________________

Рассчитать припуски на обработку поверхностей _______________________

__________________________________________________________________

Рассчитать режимы резания и нормы времени для операций ______________

__________________________________________________________________

Рассчитать погрешность обработки и настроечный размер на обработку ____

__________________________________________________________________

__________________________________________________________________

Разработать схемы инструментальных наладок на операции ______________

__________________________________________________________________

Спроектировать контрольно-измерительное приспособление для контроля (измерения) _______________________________________________________

__________________________________________________________________

Дата выдачи ___________________________ 200_ г.

Срок сдачи проекта _____________________ 200_ г.

Преподаватель-консультант проекта __________________________________

/подпись/

ПРИЛОЖЕНИЕ 3

РЕФЕРАТ

курсового проекта по технологии машиностроения

Студенту _______________________________________ группа ___________

(Ф.И.О.)

Расчетно-пояснительная записка ____________________________________ с.

в том числе ___________________ рисунков, ____________________ таблиц, библиография ______________________ наименований.

Чертежей __________________________ листа формата А1.

Маршрутные карты _________ листа, операционные карты ________ листов.

Распечатки компьютерных программ ______________ листов.

В курсовом проекте разработан технологический процесс механической обработки детали ______________________________________________

(черт. № _____________________).

В расчетно-пояснительной записке приведен анализ технологичности конструкции детали, определен тип и организационная форма производства, обоснован выбор метода получения исходной заготовки, выполнены расчеты припусков на поверхности __________________________________________, расчеты режимов резания и норм времени на операции __________________

_____________________, приведен анализ и расчет погрешностей обработки на операцию ______________________________________________________, рассчитан настроечный размер. Разработаны схемы инструментальных наладок на операции ___________________________________________________, разработаны карты эскизов на операции ______________________________, сконструировано контрольно-измерительное приспособление для контроля (измерения) _______________________________________________________

__________________________________________________________________

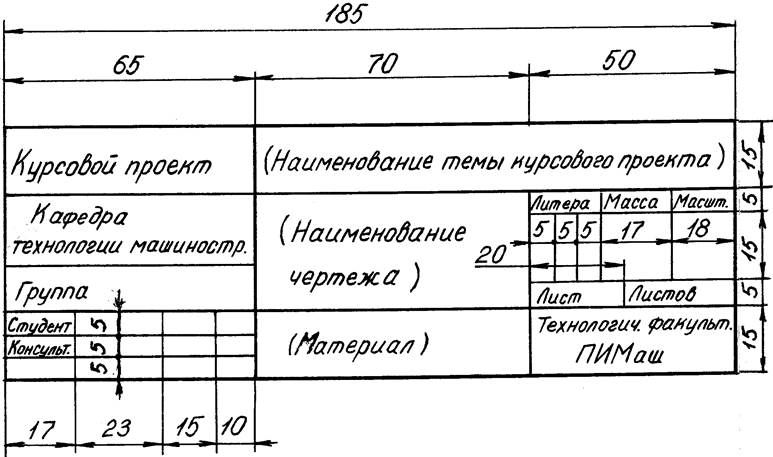

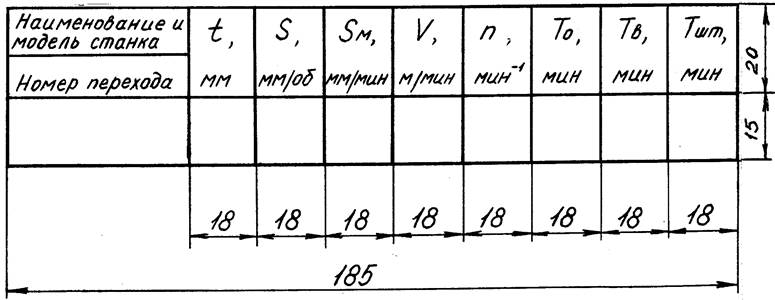

ПРИЛОЖЕНИЕ 4

Форма основной надписи на чертежах курсового проекта

Форма таблицы для схем инструментальной наладки станка

ПРИЛОЖЕНИЕ 5

Таблица П 5.1

Приближенные формулы для определения нормы основного

(машинного) времени обработки ![]() мин

[7]

мин

[7]

|

Черновое точение за один рабочий ход |

0,17 |

|

Чистовое точение по IT11 |

0,1 |

|

Чистовое точение по IT9 |

0,17 |

|

Черновая

подрезка торца, |

0,037 |

|

Чистовая

подрезка торца, |

0,052 |

|

Отрезание |

0,19 |

|

Черновое и чистовое точение фасонным резцом |

0,63 |

|

Шлифование по IT9 |

0,1 |

|

Шлифование по IT6 |

0,15 |

|

Растачивание отверстий на токарном станке |

0,18 |

|

Сверление отверстий |

0,52 |

|

Рассверливание

|

0,31 |

|

Зенкерование |

0,21 |

|

Развертывание черновое |

0,43 |

|

Развертывание чистовое |

0,86 |

|

Внутреннее шлифование отверстий по IT7 |

1,8 |

|

Черновое

растачивание отверстий за один рабочий ход, |

0,2 |

|

Черновое растачивание под развертку |

0,3 |

|

Протягивание отверстий и шпоночных канавок |

0,4 |

|

Строгание черновое на продольно-строгальных станках |

0,065 |

|

Строгание чистовое под шлифование или шабрение |

0,034 |

|

Фрезерование черновое торцовой фрезой |

6 |

|

Фрезерование чистовое |

4 |

|

Фрезерование черновое цилиндрической фрезой |

7 |

|

Шлифование плоское торцом круга |

2,5 |

|

Фрезерование зубьев червячной фрезой |

2,2 |

|

Обработка зубьев червячных колес |

60,3 |

|

Фрезерование шлицевых валов методом обкатки |

9 |

|

Шлицешлифование |

4,6 |

|

Нарезание резьбы на валу |

19 |

|

Нарезание метчиком резьбы в отверстиях |

0,4 |

ПРИЛ. 5

Примечания

к таблице П 5.1: 1) ![]() – диаметр, мм;

– диаметр, мм; ![]() – длина обрабатываемой

поверхности, мм;

– длина обрабатываемой

поверхности, мм; ![]() – диаметр обрабатываемого торца,

мм;

– диаметр обрабатываемого торца,

мм; ![]() – длина протяжки, мм;

– длина протяжки, мм; ![]() – диаметр зубчатого колеса, мм;

– диаметр зубчатого колеса, мм; ![]() – длина зуба, мм;

– длина зуба, мм; ![]() – длина шлицевого вала, мм;

– длина шлицевого вала, мм; ![]() – число шлицев;

– число шлицев; ![]() –

диаметр резьбы, мм;

–

диаметр резьбы, мм; ![]() – длина резьбы, мм;

– длина резьбы, мм; ![]() – ширина обрабатываемой поверхности, мм;

2) штучно-калькуляционное время

– ширина обрабатываемой поверхности, мм;

2) штучно-калькуляционное время ![]() .

.

Таблица П 5.2

Значения коэффициента ![]()

|

Виды станков |

Тип производства |

||

|

единичное и мелкосерийное |

серийное |

крупносерийное |

|

|

Токарные Токарно-револьверные Токарные многорезцовые Вертикально-сверлильные Радиально-сверлильные Расточные Круглошлифовальные Строгальные Фрезерные Зуборезные |

2,14 1,98 - 1,72 1,75 3,25 2,10 1,73 1,84 1,66 |

1,75 1,66 - 1,51 1,58 - 1,83 - 1,68 1,47 |

1,36 1,35 1,50 1,30 1,41 - 1,55 - 1,51 1,27 |

ПРИЛОЖЕНИЕ 6

Таблица П 6.1

Средняя точность и шероховатость обработанной

поверхности цилиндрических отверстий

|

Способ обработки |

Квалитет |

|

|

В сплошном металле |

||

|

Сверление Сверление и зенкерование Сверление и развертывание Сверление и протягивание Сверление, зенкерование и развертывание Сверление и двукратное развертывание Сверление, зенкерование и двукратное развертывание Сверление, зенкерование и шлифование Сверление, протягивание и калибрование |

12 11 8-9 9-8 9-8 8-7 8-7 8-7 8-7 |

25-12,5 6,3-3,2 3,2-1,6 3,2-0,4 1,6-0,8 1,6-0,4 0,8-0,4 0,8-0,4 0,8-0,4 |

|

В заготовках с отверстием |

||

|

Зенкерование или растачивание Рассверливание Двукратное зенкерование или двукратное растачивание Зенкерование или растачивание и развертывание Зенкерование и растачивание Двукратное зенкерование и развертывание или двукратное растачивание и развертывание Зенкерование или растачивание и двукратное развертывание Зенкерование или двукратное растачивание и двукратное развертывание, или тонкое растачивание Зенкерование или двукратное растачивание и хонингование Зенкерование и тонкое растачивание, растачивание и хонингование Прогрессивное протягивание и шлифование |

12 12 11 9-8 9-8 9-8 8-7 8-7 8-7 8-7 8-7 |

6,3-3,2 25-6,3 12,5-6,3 3,2-1,6 6,3-3,2 1,6-0,8 0,8-0,4 0,8-0,2 0,2-0,05 0,1-0,025 0,8-0,2 |

ПРИЛ. 6

Таблица П 6.2

Средняя точность обработки и шероховатость обработанной

поверхности при обработке наружных поверхностей

тел вращения

|

Способ обработки |

Квалитет |

|

|

Точение однократное Точение предварительное Точение чистовое Точение однократное Шлифование однократное Точение предварительное Точение чистовое Шлифование однократное Точение предварительное Точение чистовое Точение тонкое Точение однократное Шлифование предварительное Шлифование чистовое Точение предварительное Точение чистовое Шлифование предварительное Шлифование чистовое Точение предварительное Точение чистовое Шлифование предварительное Шлифование тонкое Точение предварительное Точение чистовое Шлифование предварительное Шлифование чистовое Шлифование тонкое |

12 11-10 10-8 8-6 7-6 7-6 6 6-5 5 |

6,3 3,2 1,6-0,8 0,8 0,4 0,4 0,4 0,2 0,2-0,1 |

ПРИЛ. 6

Таблица П 6.3

Средняя точность и шероховатость обработки

резьбовых поверхностей

|

Способ обработки |

Поле допуска |

|

|

Круглыми плашками Метчиками Фрезерование - дисковыми фрезами - гребенчатыми фрезами Точение - резцами - гребенками - вращающимися резцами - самораскрывающимися головками Накатывание - плоскими плашками - резьбонакатными роликами |

8g 6H 6g 6g 4h 6g 6g 4h 6g 6g-4h |

12,5-6,3 6,3-3,2 6,3-1,6 6,3-3,2 3,2-0,8 6,3-0,8 3,2-1,6 6,3-1,6 0,8-0,4 0,8-0,2 |

Таблица П 6.4

Средняя точность обработки зубчатых колес

|

Способ обработки |

Степень точности |

|

|

Фрезерование - предварительное - чистовое дисковой фрезой - чистовое червячной фрезой Долбление чистовое Протягивание Строгание чистовое Шевингование Шлифование |

9-10 8-9 7-8 6-8 6-7 5-7 6-7 4-5 |

12,5-3,2 6,3-1,6 6,3-1,6 3,2-0,8 3,2-0,8 3,2-0,8 1,6-0,4 0,8-0,2 |

ПРИЛОЖЕНИЕ 7

Таблица П 7

Вспомогательный инструмент для токарно-револьверных станков

|

Втулка переходная на конус Морзе с буртиков |

|

№ конуса Морзе |

|

|

Втулка конус Морзе ГОСТ 17178-71 |

||

|

1 |

15 |

60 |

|||||

|

20 |

|||||||

|

2 |

25 |

72 |

|||||

|

1 |

30 |

60 |

|||||

|

2 |

72 |

||||||

|

3 |

90 |

||||||

|

4 |

38 |

115 |

|||||

|

Втулки зажимные цилиндрические |

|

|

|

|

Втулка 15x30x50 ГОСТ 17179-71 |

||

|

15 |

30 |

50 |

|||||

|

70 |

|||||||

|

38 |

|||||||

|

20 |

|||||||

|

30 |

|||||||

|

20 |

40 |

||||||

|

30 |

|||||||

|

Втулки зажимные с эксцентричным отверстием |

|

|

|

|

|

Втулка 15x30x50 ГОСТ 17180-71 |

|

|

15 |

30 |

50 |

5 |

||||

|

70 |

|||||||

|

9 |

|||||||

|

38 |

|||||||

|

20 |

6 |

||||||

|

15 |

40 |

||||||

|

20 |

|||||||

ПРИЛ. 7

Продолжение таблицы П 7

|

Втулки зажимные с эксцентричным отверстием |

|

|

|

|

Втулка 15x38x70 ГОСТ 17182-71 |

|

|

15 |

38 |

6,5 |

||||

|

20 |

5 |

|||||

|

40 |

||||||

|

|

||||||

|

Втулки зажимные с буртиком с концентричным отверстием |

|

|

|

|

Втулка 15x30x75 ГОСТ 17185-71 |

|

|

15 |

30 |

75 |

||||

|

95 |

||||||

|

20 |

38 |

105 |

||||

|

40 |

||||||

|

Втулки зажимные с буртиком с эксцентричным отверстием |

|

|

|

|

Втулка 15x30x75 ГОСТ 17185-71 |

|

|

15 |

30 |

75 |

||||

|

95 |

||||||

|

20 |

38 |

105 |

||||

|

40 |

||||||

ПРИЛ. 7

Продолжение таблицы П 7

|

Державки расточные для прямого крепления призматического резца |

|

сеч. |

|

|

|

Державка 6x6x15 ГОСТ 19019-73 |

|||

|

6x6 |

15 |

100 |

5 |

||||||

|

8x8 |

125 |

||||||||

|

10x 10 |

20 |

100 |

|||||||

|

125 |

|||||||||

|

12x 12 |

30 |

125 |

6 |

||||||

|

16x 16 |

38 |

125 |

8 |

||||||

|

40 |

200 |

||||||||

|

Державки расточные для косого крепления призматического резца |

|

сеч. |

|

|

Державка 8x8x15 ГОСТ 19020-73 |

||||

|

8x8 |

15 |

100 |

|||||||

|

125 |

|||||||||

|

10x 10 |

20 |

||||||||

|

12x 12 |

30 |

||||||||

|

160 |

|||||||||

|

16x 16 |

40 |

160 |

|||||||

|

200 |

|||||||||

|

Державки с цилиндрическим хвостовиком для прямого крепления резца |

|

сеч. |

|

|

|

Державка 10x10x15 ГОСТ 19913-74 |

|||

|

10x 10 |

15 |

90 |

45 |

||||||

|

100 |

45 |

||||||||

|

65 |

|||||||||

|

130 |

65 |

||||||||

|

20 |

|||||||||

|

12x 12 |

150 |

85 |

|||||||

|

16x 16 |

30 |

130 |

85 |

||||||

|

150 |

85 |

||||||||

ПРИЛ. 7

Продолжение таблицы П 7

|

Державки с цилиндрическим хвостовиком для косого крепления резца |

|

сеч. |

|

|

|

Державка 10x10x15 ГОСТ 19914-74 |

|

|

10x 10 |

15 |

90 |

45 |

||||

|

110 |

65 |

||||||

|

45 |

|||||||

|

130 |

65 |

||||||

|

12x 12 |

20 |

||||||

|

150 |

85 |

||||||

|

16x 16 |

30 |

130 |

65 |

||||

|

150 |

85 |

||||||

|

Державки с цилиндрическим хвостовиком для отрезных пластинчатых резцов |

|

сеч. |

|

|

|

Державка 3x12x15 ГОСТ 19915-74 |

|

|

3x12 |

15 |

90 |

45 |

||||

|

110 |

65 |

||||||

|

45 |

|||||||

|

130 |

65 |

||||||

|

20 |

110 |

45 |

|||||

|

130 |

65 |

ПРИЛ. 7

Продолжение таблицы П 7

|

Державки регулируемые для дисковых резцов |

|

|

|

|

Державка 12x30 МН 1026-78 |

|||

|

12 |

30 |

25 |

||||||

|

16 |

38 |

35 |

||||||

|

16 |

40 |

|||||||

|

Державки однороликовые для накатки |

|

|

|

Державка 4x15 МН 1027-78 |

||||

|

4 |

15 |

|||||||

|

6 |

20 |

|||||||

|

Державки для двух резцов |

|

сеч. |

|

|

|

Державка 8x8x15 СПЧ-77 |

||

|

8x8 |

15 |

100 |

18 |

|||||

|

10x10 |

20 |

135 |

23 |

|||||

|

12x12 |

30 |

165 |

30 |

|||||

ПРИЛ. 7

Продолжение таблицы П 7

|

Насадки качающиеся для насадных разверток |

|

|

|

|

Оправка 13x18 ГОСТ 20506-75 |

||||

|

13 |

18 |

40 |

|||||||

|

16 |

45 |

||||||||

|

19 |

28 |

45 |

|||||||

|

22 |

90 |

||||||||

|

Оправки качающиеся для разверток с коническим хвостовиком |

|

конус Морзе |

|

|

|

|

Оправка Конус Морзе 1x12 ГОСТ 20507-75 |

||

|

1 |

12 |

18 |

125 |

38 |

|||||

|

1 |

18 |

22 |

140 |

42 |

|||||

|

1 |

20 |

22 |

120 |

42 |

|||||

|

2 |

18 |

26 |

150 |

42 |

|||||

|

2 |

20 |

26 |

165 |

56 |

|||||

|

3 |

28 |

35 |

170 |

56 |

|||||

|

Оправки качающиеся для разверток с цилиндрическим хвостовиком |

|

|

|

|

|

|

Оправка для развертки 15x12 ГОСТ 20508-75 |

||

|

15 |

12 |

32 |

80 |

38 |

|||||

|

15 |

18 |

32 |

90 |

42 |

|||||

|

15 |

20 |

32 |

90 |

42 |

|||||

|

25 |

20 |

45 |

115 |

42 |

|||||

|

25 |

28 |

45 |

120 |

56 |

|||||

ПРИЛ. 7

Продолжение таблицы П 7

|

Патроны цанговые для сверл с цилиндрическим хвостовиком |

|

|

|

|

Втулка 18x30 ГОСТ 17200-71 |

|||

|

18 |

30 |

50 |

||||||

|

70 |

||||||||

|

24 |

38 |

75 |

||||||

|

40 |

||||||||

|

Цанги зажимные для инструмента с цилиндрическим хвостовиком |

|

|

|

|

Цанга 2x18 ГОСТ 17201-71 |

|||

|

2-10 |

18 |

85 |

||||||

|

8-15 |

24 |

90 |

||||||

|

Втулки к патронам для плашек |

|

|

|

|

|

Патрон 20x20 МН 1022-78 |

||

|

20 |

20 |

85 |

43 |

|||||

|

30 |

30 |

140 |

50 |

|||||

|

38 |

38 |

155 |

55 |

|||||

|

40 |

40 |

165 |

65 |

|||||

ПРИЛ. 7

Окончание таблицы П 7

|

Патрон для метчиков |

|

|

|

|

|

|

Патрон 15x20x125 МН 1021-78 |

||

|

15 |

20 |

52 |

125 |

68 |

|||||

|

20 |

30 |

145 |

75 |

||||||

|

28 |

60 |

160 |

85 |

||||||

|

20 |

38 |

75 |

175 |

80 |

|||||

|

40 |

|||||||||

|

Втулки к патронам для метчиков |

|

|

|

|

Втулка 4x15x20 МН 1017-78 |

||||

|

4-8 |

15 |

20 |

|||||||

|

6-9 |

20 |

||||||||

|

11-16 |

28 |

||||||||

|

Втулки зажимные |

|

|

|

|

Втулка 3x15 ГОСТ 18970-72 |

||||

|

3-6 |

15 |

20 |

|||||||

|

6-13 |

20 |

45 |

|||||||

|

10-15 |

30 |

45 |

|||||||

ПРИЛОЖЕНИЕ 8

Таблица П 8

Вспомогательный инструмент к токарно-револьверным станкам с

вертикальной осью вращения револьверной головки

|

Стойка жесткая с зажимными винтами |

|

H |

83 |

92 |

Стойка 20x25 – МН 1044-78 |

|

B |

85 |

115 |

|||

|

L |

80 |

105 |

|||

|

D |

20 |

30 |

|||

|

d |

25 |

40 |

|||

|

Стойка жесткая с двумя гнездами |

|

A |

60 |

75 |

Стойка 25x40 – МН 1050-78 |

|

H |

83 |

92 |

|||

|

B |

85 |

115 |

|||

|

L |

105 |

125 |

|||

|

D |

25 |

38 |

|||

|

d |

40 |

55 |

ПРИЛ. 8

Продолжение таблицы П 8

|

Державка с прямым креплением резца |

|

|

|

|

Державка 15x20x120 ГОСТ 18074-72 |

|

15 |

20 |

120 |

|||

|

25 |

25 |

165 |

|||

|

38 |

190 |

||||

|

45 |

215 |

||||

|

Державка с косым креплением резца |

|

|

|

|

Державка 15x20x120 ГОСТ 18075-72 |

|

15 |

20 |

120 |

|||

|

25 |

|||||

|

25 |

32 |

165 |

|||

|

38 |

190 |

||||

|

45 |

215 |

||||

|

Втулка зажимная |

|

1÷10 |

15 |

20 |

Втулка 1x15x20 ГОСТ 18070-72 |

|

3÷12 |

18 |

22 |

|||

|

5÷18 |

25 |

30 |

|||

|

15÷20 |

30 |

36 |

ПРИЛ. 8

Продолжение таблицы П 8

|

Державка для расточки глубоких отверстий |

|

|

|

сечение |

Державка 15x125 ГОСТ 19021-73 |

|

15 |

125 |

6x6 |

|||

|

18 |

150 |

8x8 |

|||

|

20 |

175 |

8x8 |

|||

|

38 |

225 |

12x12 |

|||

|

Державка с прямым креплением резца |

|

|

|

сечение |

Державка 25x150 ГОСТ 19022-73 |

|

25 |

150 |

12x12 |

|||

|

32 |

165 |

16x16 |

|||

|

38 |

|||||

|

45 |

170 |

20x20 |

|||

|

Державка с косым креплением резца |

|

|

|

сечение |

Державка 25x150 ГОСТ 19023-73 |

|

25 |

150 |

12x12 |

|||

|

32 |

165 |

16x16 |

|||

|

38 |

|||||

|

45 |

170 |

20x20 |

ПРИЛ. 8

Продолжение таблицы П 8

|

Патрон плавающий для разверток |

|

|

|

|

Патрон 18-144 МН 1020-78 |

|

18 |

144 |

94 |

|||

|

20 |

154 |

||||

|

25 |

168 |

100 |

|||

|

30 |

178 |

||||

|

Державка для растачивания канавок |

|

|

|

|

Державка 30x158 МН 1049-78 |

|

30 |

158 |

145 |

|||

|

40 |

158 |

150 |

|||

|

45 |

168 |

150 |

|||

|

Сечение расточного резца – Ø15 |

|||||

ПРИЛ. 8

Продолжение таблицы П 8

|

Патрон цанговый |

|

|

|

|

Патрон 20x72 МН 1246-78 |

|

20 |

72 |

40 |

|||

|

40 |

125 |

50 |

|||

|

45 |

138 |

58 |

|||

|

Цанга зажимная |

|

1÷10 |

10 |

30 |

Цанга 1x10x30 МН 1244-78 |

|

5÷12 |

16 |

40 |

|||

|

8÷20 |

28 |

60 |

|||

|

Державка для сверл |

|

|

|

|

Державка 15x20x80 МН 1247-78 |

|

15 |

20 |

80 30 |

|||

|

25 |

40 |

110 40 |

|||

|

25 |

120 40 |

ПРИЛ. 8

Окончание таблицы П 8

|

Державка регулируемая с косым креплением резца |

|

|

|

сечение |

Державка 20x120 ГОСТ 19171-73 |

|

20 |

120 |

10x10 |

|||

|

32 |

172 |

16x16 |

|||

|

40 |

192 |

||||

|

45 |

192 |

||||

|

Державка двухроликовая регулируемая для рифления |

|

|

|

Dmin Dmax |

Державка двухроликовая 20x100x4 МН 1029-78 |

|

20 |

100 |

4 18 |

|||

|

25 |

105 |

6 25 |

|||

|

40 |

135 |

7 35 |

|||

|

45 |

153 |

10 52 |

ПРИЛОЖЕНИЕ 9

Ориентировочные нормативы вспомогательного времени, времени на

обслуживание и подготовительно-заключительного времени

Условные обозначения

![]() – масса детали, кг;

– масса детали, кг;

![]() – диаметр прутка, мм;

– диаметр прутка, мм;

![]() – вылет прутка, мм;

– вылет прутка, мм;

![]() – число одновременно

устанавливаемых деталей;

– число одновременно

устанавливаемых деталей;

![]() – высота центров, мм

(для токарных станков);

– высота центров, мм

(для токарных станков);

![]() – наибольший диаметр

сверления, мм (для сверлильных станков);

– наибольший диаметр

сверления, мм (для сверлильных станков);

![]() – длина стола, мм (для

фрезерных станков);

– длина стола, мм (для

фрезерных станков);

![]() – диаметр измеряемой

поверхности, мм;

– диаметр измеряемой

поверхности, мм;

![]() – длина измеряемой

поверхности, мм;

– длина измеряемой

поверхности, мм;

![]() – число инструментов в

наладке;

– число инструментов в

наладке;

![]() – число крепежных

болтов;

– число крепежных

болтов;

![]() – число исходных

режимов (систем координат);

– число исходных

режимов (систем координат);

![]() –

число корректоров.

–

число корректоров.

Таблица П 9.1

Коэффициенты для определения вспомогательного времени на установку

и снятие заготовок в самоцентрирующем патроне или оправке.

Токарные станки (![]() )

)

|

Способ установки |

|

|

|

В патроне с ручным зажимом: без выверки с выверкой по индикатору |

0,248 0,658 |

0,236 0,200 |

|

В патроне с пневматическим зажимом: без выверки с выверкой по индикатору |

0,120 0,380 |

0,200 0,200 |

|

В патроне с поджимом задним центром На конической оправке с креплением гайкой |

0,317 0,247 |

0,170 0,260 |

|

На конической разжимной оправке: с пневматическим зажимом с ручным зажимом |

0,183 0,200 |

0,300 0,270 |

ПРИЛ. 9

Таблица П 9.2

Коэффициенты для определения вспомогательного времени на установку

и снятие деталей в центрах или на центровой оправке.

Токарные станки (![]() )

)

|

Способ установки |

|

|

|

|

В центрах с надеванием хомутика |

до 3 4-20 св. 20 |

0,233 0,180 1,000 |

0,215 0,400 0,195 |

|

В центрах без надевания хомутика |

до 3 4-20 св. 20 |

0,134 0,100 0,83 |

0,164 0,420 0,200 |

|

В центрах с самозажимным поводковым патроном |

до 3 4-20 |

0,200 0,147 |

0,096 0,330 |

|

В центрах с самозажимным хомутиком |

до 3 4-20 |

0,220 0,178 |

0,119 0,290 |

|

В центровой оправке с креплением гайкой |

до 3 4-20 св. 20 |

0,370 0,270 1,600 |

0,177 0,400 0,120 |

|

На центровой разжимной оправке |

до 3 4-20 |

0,390 0,285 |

0,139 0,400 |

Таблица П 9.3

Коэффициенты для определения вспомогательного времени на установку

и снятие прутковых заготовок в самоцентрирующем или цанговом

патроне.

Токарные станки (![]() )

)

|

Способ установки |

|

|

|

|

В патроне с ручным зажимом: по упору по линейке |

0,0760 0,1256 |

0,170 0,160 |

0,15 0,09 |

|

В патроне с пневматическим зажимом: по упору по линейке |

0,0206 0,0284 |

0,325 0,247 |

0,23 0,20 |

|

В цанговом патроне: с креплением рукояткой рычага с пневматическим зажимом с зажимным ключом |

0,0180 0,0126 0,0450 |

0,455 0,433 0,225 |

0,20 0,25 0,20 |

ПРИЛ.9

Таблица П 9.4

Коэффициенты для определения вспомогательного времени на установку

и снятие заготовок в тисках. Сверлильные и фрезерные станки

(![]() )

)

|

Способ установки |

|

|

|

|

В тисках с винтовым зажимом: без выверки с выверкой |

до 20 до 20 |

0,235 2,004 |

0,210 0,170 |

|

В тисках с эксцентриковым зажимом: без выверки с выверкой |

до 20 до 20 |

0,190 0,386 |

0,213 0,196 |

|

В тисках с пневматическим зажимом |

до 3 4-20 |

0,152 0,101 |

0,102 0,437 |

Таблица П 9.5

Коэффициенты для определения вспомогательного времени на установку

и снятие заготовок на столе или угольнике. Сверлильные и

фрезерные станки (![]() )

)

|

Способ установки |

|

|

|

|

|

На столе по упорам без выверки |

до 3 4-20 св. 20 |

0,600 0,527 1,380 |

0,095 0,236 0,195 |

0,80 0,86 0,65 |

|

На столе по упорам с простой выверкой |

до 3 4-20 св. 20 |

1,000 0,880 2,260 |

0,147 0,286 0,184 |

0,91 0,88 0,73 |

|

На столе по упорам со сложной выверкой |

до 3 4-20 св. 20 |

1,510 1,340 2,270 |

0,156 0,244 0,256 |

0,98 0,94 0,82 |

|

На угольнике без выверки |

до 3 4-20 св. 20 |

0,740 0,610 1,620 |

0,183 0,321 0,200 |

0 0 0 |

|

На угольнике с выверкой |

до 3 4-20 св. 20 |

0,850 0,764 2,030 |

0,228 0,335 0,176 |

0 0 0 |

Примечание. Время в таблице дано для крепления двумя болтами; на каждый дополнительный болт добавлять 0,4 мин.

ПРИЛ. 9

Таблица П 9.6

Коэффициенты для определения вспомогательного времени на установку

и снятие заготовок в специальных приспособлениях.

Сверлильные и фрезерные станки (![]() )

)

|

Способ установки |

|

|

|

На призме: без крепления с креплением гайкой или винтом от руки с креплением гайкой или винтом ключом |

0,076 0,142 0,241 |

0,284 0,211 0,229 |

|

По наружной поверхности в отверстие: без крепления с креплением гайкой или винтом от руки с креплением гайкой или винтом ключом |

0,119 0,184 0,285 |

0,263 0,218 0,236 |

|

По отверстию на один палец: без крепления с креплением гайкой или винтом от руки с креплением гайкой или винтом ключом |

0,096 0,162 0,260 |

0,233 0,189 0,220 |

|

По отверстию на два пальца: без крепления с креплением гайкой или винтом от руки с креплением гайкой или винтом ключом |

0,129 0,194 0,299 |

0,170 0,154 0,181 |

|

На столе с накладным кондуктором: без крепления винтом винтом с планкой струбцинами |

0,127 0,106 0,291 0,402 |

0,293 0,421 0,353 0,309 |

ПРИЛ.9

Таблица П 9.7

Коэффициенты для определения вспомогательного времени на комплекс

приемов, связанных с переходом. Токарные станки (![]() )

)

|

Способ обработки |

|

|

|

Резцом, установленным на размер |

0,008 |

0,384 |

|

С установкой резца: по лимбу с точностью до 0,2 мм по упору или лимбу грубо |

0,020 0,012 |

0,354 0,420 |

|

С предварительным промером |

0,128 |

0,175 |

|

Со взятием пробной стружки (обработка по 11-12 кв): с измерением штангенциркулем с измерением скобой или пробкой |

0,100 0,064 |

0,246 0,295 |

Примечание. На каждые 100 мм холостого перемещения добавлять

0,04-0,05 мин.

Таблица П 9.8

Коэффициенты для определения вспомогательного времени на

дополнительные приемы, связанные с переходом. Токарные

станки (![]() )

)

|

Прием |

|

|

|

Изменить число оборотов или величину подачи: одним рычагом двумя рычагами |

0,002 0,004 |

0,584 0,533 |

|

Повернуть резцовую головку: обычного типа с пружинным фиксатором |

0,07 0,05 |

0 0 |

|

Повернуть верхнюю часть суппорта на угол |

0,06 |

0 |

|

Установить и снять инструмент: проходной, подрезной или расточной резец фасонный, резьбовой или отрезной резец сверло, зенкер, развертка или центр |

0,123 0,184 0,051 |

0,329 0,326 0,171 |

|

Закрепить или открепить каретку от продольного перемещения: рукояткой ключом |

0,002 0,010 |

0,584 0,404 |

|

Смазать деталь, развертку или метчик |

0,03 |

0 |

ПРИЛ. 9

Таблица П 9.9

Коэффициенты для определения вспомогательного времени на комплекс

приемов, связанных с переходом. Сверлильные станки (![]() )

)

|

Способ обработки |

|

|

|

Сверление по разметке: на механической подаче на ручной подаче |

0,055 0,046 |

0,271 0,272 |

|

Сверление по кондуктору, рассверливание, развертывание, растачивание: на механической подаче на ручной подаче |

0,033 0,023 |

0,291 0,301 |

|

Зенкерование, цекование: на прямой подаче на обратной подаче |

0,023 0,149 |

0,301 0,218 |

|

Нарезание резьбы метчиком: без реверса в сквозных отверстиях с автоматическим реверсом с ручным реверсом |

0,055 0,040 0,057 |

0,284 0,262 0,219 |

Таблица П 9.10

Коэффициенты для определения вспомогательного времени

на дополнительные приемы, связанные с переходом. Сверлильные станки (![]() )

)

|

Прием |

|

|

|

Включить или выключить вращение шпинделя: кнопкой рубильником |

0,01 0,02 |

0 0 |

|

Изменить число оборотов шпинделя или подачу: одним рычагом двумя рычагами |

0,03 0,04 |

0 0 |

|

Установить и снять инструмент: в кулачковом патроне в быстросменном патроне в конусе шпинделя |

0,063 0,060 0,012 |

0,253 0 0,507 |

|

Установить и снять кондукторную втулку |

0,023 |

0,371 |

|

Включить или выключить охлаждение Подвести деталь для обработки первого отверстия Переместить деталь по столу (до 200 мм) Кантовать приспособление Повернуть приспособление на фиксированный угол |

0,03 0,02 0,03 0,05 0,10 |

0 0 0 0 0 |

ПРИЛ. 9

Таблица П 9.11

Коэффициенты для определения вспомогательного времени на комплекс

приемов, связанных с переходом. Фрезерные станки (![]() )

)

|

Способ обработки |

|

|

|

Фрезой, установленной на размер |

0,001 |

0,625 |

|

С установкой фрезы на размер: по упору по лимбу по разметке по установу и щупу по лимбу с измерением шаблоном по лимбу с измерением штангенциркулем |

0,017 0,017 0,025 0,030 0,033 0,046 |

0,388 0,396 0,420 0,359 0,354 0,319 |

|

Со взятием одной пробной стружки (с точностью 0,15-0,5 мм) и измерением: шаблоном штангенциркулем |

0,032 0,032 0,045 |

0,403 0,403 0,370 |

|

Со взятием двух пробных стружек (с точностью 0,15-0,5 мм) и измерением: шаблоном штангенциркулем |

0,084 0,151 |

0,340 0,286 |

Примечание. На каждые 100 мм холостого перемещения добавлять

0,05-0,06 мин.

Таблица П 9.12

Коэффициенты для определения вспомогательного времени на

контрольные измерения (![]() )

)

|

Измерительный инструмент |

|

|

|

|

Штангенциркуль Микрометр простой Микрометр рычажный Нутрометр Скоба односторонняя: 11-12 кв. 6-10 кв. Скоба двухсторонняя, калибр-пробка: 11-12 кв. 6-10 кв. |

0,0187 0,0400 0,2650 0,0260 0,0150 0,0196 0,0100 0,0196 |

0,210 0,200 0 0,120 0,150 0,168 0,200 0,178 |

0,330 0,240 0,050 0,300 0,200 0,230 0,267 0,247 |

ПРИЛ. 9

Окончание таблицы П 9.12

|

Измерительный инструмент |

|

|

|

|

Шаблон фасонный простого профиля: с точностью 0,15-0,25 мм с точностью менее 0,15 мм Шаблон фасонный сложного профиля: с точностью 0,15-0,25 мм с точностью менее 0,15 мм |

0,0113 0,0195 0,0247 0,0367 |

0 0 0 0 |

0,368 0,328 0,300 0,300 |

Таблица П 9.13

Время на организационное и техническое обслуживание рабочего

места, отдых и личные надобности

|

Тип станка |

Время, % от оперативного времени |

|

Токарные станки с высотой центров: до 400 мм св. 400 мм Сверлильные станки с диаметром сверления: до 50 мм св. 50 мм Фрезерные станки с длиной стола: до 2000 мм св. 2000 мм |

10 12 10 12 10 12 |

Таблица П 9.14

Коэффициенты для определения подготовительно-заключительного

времени. Токарные станки (![]() )

)

|

Способ установки или прием |

|

|

|

|

На наладку станка, инструмента и приспособлений |

|||

|

В центрах В самоцентрирующем патроне или цанге В самоцентрирующем патроне с поджатием задним центром В четырехкулачковом патроне В четырехкулачковом патроне с поджатием задним центром На планшайбе На шпиндельной оправке |

0,428 0,109 0,576 0,852 0,534 0,783 0,045 |

0,463 0,781 0,510 0,458 0,600 0,497 0,914 |

1 1 1 1 1 1 1 |

ПРИЛ. 9

Окончание таблицы П 9.14

|

Способ установки или прием |

|

|

|

|

На дополнительные приемы |

|||

|

Установка упора Установка копира Установка резца в многорезцовой наладке Установка люнета с регулировкой Установка сырых кулачков Установка сменного кулачка на планшайбе Смена кулачков Поворот суппорта на угол Смещение задней бабки для обточки конуса Расточка сырых кулачков Установка подачи для нарезания резьбы |

0,022 1,163 0,212 0,058 0,031 0,010 0,858 1,0 0,214 0,373 0,610 |

0,794 0,248 0,451 0,731 0,863 1,000 0,290 0 0,463 0,533 0,320 |

0 0 0 0 0 0 0 0 0 0 0 |

|

На подготовку к работе |

|||

|

Получение и сдача инструмента и приспособлений |

0,979 |

0,407 |

0 |

Таблица П 9.15

Коэффициенты для определения подготовительно-заключительного

времени.

Сверлильные станки (![]() )

)

|

Способ установки или прием |

|

|

|

|

На наладку станка, инструмента и приспособлений |

|||

|

На столе: без крепления заготовки с креплением болтами с планками В приспособлении с установкой вручную: без крепления приспособления с креплением болтами В приспособлении с установкой краном: без крепления приспособления с креплением приспособления |

1,687 1,526 3,418 4,467 5,776 6,344 |

0,243 0,257 0,160 0,115 0,096 0,089 |

0 0,6 0 0,6 0 0,6 |

|

На дополнительные приемы |

|||

|

Поворот стола на угол Установка многошпиндельной головки Установка упора |

0,610 10,79 0,604 |

0,369 0,181 0,173 |

0 0 0 |

|

На подготовку к работе |

|||

|

Получение и сдача инструмента и приспособлений |

3,168 |

0,184 |

0 |

ПРИЛ. 9

Таблица П 9.16

Коэффициенты для определения подготовительно-заключительного

времени. Фрезерные станки (![]() )

)

|

Способ установки или прием |

|

|

|

|

На наладку станка, инструмента и приспособлений |

|||

|

На столе с креплением болтами или планками В тисках или в патроне В центрах, в патроне с делительной головкой, в делительном приспособлении В специальном приспособлении, устанавливаемом: вручную краном |

1,373 1,182 2,273 1,182 2,273 |

0,327 0,342 0,278 0,342 0,278 |

0 0,65 0,65 0,65 0,65 |

|

На дополнительные приемы |

|||

|

Установка фрез Установка угловой головки Установка поворотного стола Установка копира Поворот шпиндельной бабки на угол Поворот стола на угол Установка упора Установка домкрата или распорки |

0,011 0,791 0,687 1,054 0,093 0,006 0,010 0,093 |

0,791 0,383 0,327 0,285 0,463 0,792 0,794 0,463 |

0 0 0 0 0 0 0 0 |

|

На подготовку к работе |

|||

|

Получение и сдача инструмента и приспособлений |

0,472 |

0,407 |

0 |

Таблица П 9.17

Коэффициенты для определения подготовительно-заключительного времени

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.