4. Вычисляют стоимость исходных заготовок. Для исходных заготовок из проката можно использовать формулу [1, с.30]. В стоимость заготовки из проката следует включать затраты материала на ширину реза (табл. 2). Для любых видов литья, а также заготовок, получаемых методами пластической деформации – формулу [1, с. 31]. Уровень цен на материалы и заготовки можно принимать как имевшие место до 1991 г. [1, с. 31…32], так и в настоящий момент (по данным предприятий-изготовителей, торговых организаций и др.). Для сохранения соотношения цен рекомендуется использовать однообразное ценообразование (или только до 1991г., или действующее в настоящий момент).

Таблица 2

Затраты материала на разрезку и вырезку (принимаются равными ширине реза)

|

Прокат |

Способ разрезки |

Диаметр заготовки из сортового dз или толщина листового проката b в мм |

||||

|

до 30 |

30…50 |

50…60 |

60…80 |

80…150 |

||

|

Сортовой |

Механической ножовкой |

2 |

2 |

2 |

2 |

2 |

|

Дисковой пилой на отрезном станке |

- |

- |

- |

6 |

6 |

|

|

Резцом на токарном станке |

3 |

4 |

5 |

7 |

- |

|

|

Дисковой фрезой на фрезерном станке |

3 |

4 |

- |

- |

- |

|

|

Абразивным кругом |

Принимается равной высоте круга, используемого при отрезке |

|||||

|

Ленточной пилой |

Принимается равной толщине ленточной пилы, используемой при отрезке |

|||||

|

Листовой |

Газовая резка: секатором ручная |

3…4 3…5 |

5 6…7 |

5 7 |

6 8 |

7 10 |

Предположим, что стоимость исходной заготовки из проката равна

Спр = 2,5 руб, а стоимость штамповки - Cшп = 4,8 руб.

Однако для окончательного выбора исходной заготовки не достаточно знать только их стоимость. В конечном итоге требуется сравнение суммарных затрат на изготовление детали. Важной составляющей затрат в нашем случае является затраты на механическую обработку, а в упрощенном варианте – разница в таких затратах для разных исходных заготовок, связанных с отличающимися объемами снимаемого материала.

Наиболее серьезное отличие в затратах на механическую обработку наблюдается для исходных заготовок из проката и тех заготовок, форма которых приближена к форме детали, например, штамповка, литье.

Продолжим рассмотрение, считая в первом приближении, что дополнительные затраты на механическую обработку проката связаны с удалением материала до формы, принятой для штампованной (литой) заготовки. Все остальные затраты на механическую обработку обоих вариантов исходных заготовок будем считать равноценными.

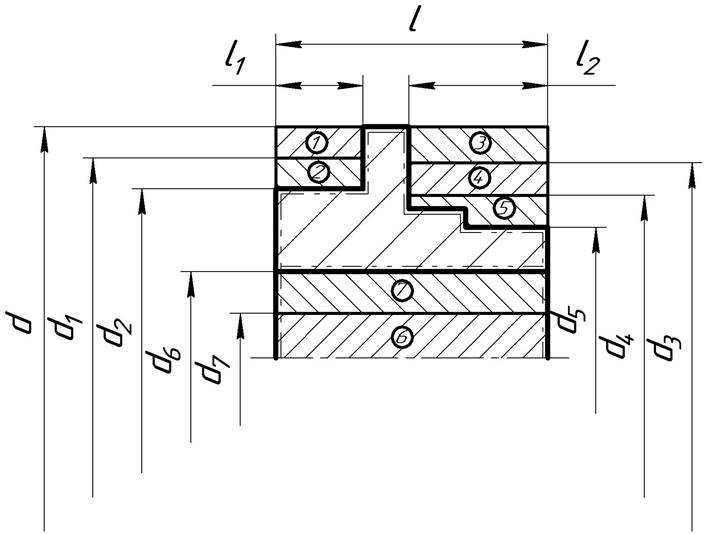

5. Накладываем изображения разных исходных заготовок, совмещая контуры детали (рис. 1).

Рис. 1. Схема обработки исходной заготовки из круглого проката. Жирной линией показан контур штамповки, тонкой штрихпунктирной линией - контур детали.

Наиболее целесообразно это делать при сравнении исходной заготовки из проката с другими видами заготовок, например, литья или штамповки. Это позволяет иметь более наглядное представление о сравниваемых заготовках. При этом можно считать совпадающими контуры заготовок, если припуски на той или другой поверхности для разных заготовок удаляются, с использованием одинакового количества ходов обработки (или требуется одинаковое количество технологических переходов), т. е. предполагая в конечном итоге равенство затрат на обработку.

6. Для схемы на рис. 1 прокат можно обработать до формы штампованной заготовки точением с одной, а затем с другой стороны, сверлением и рассверливанием центрального отверстия.

Для расчета затрат в последующем важным является определение минимально необходимого числа черновых ходов при точении с левой стороны:

nx = (d – d2) / 2tпр , предположим nx = 1,6, тогда принимаем nx = 2 хода.

при точении с правой стороны:

nx = (d– d5) / 2tпр , предположим nx = 2,8, тогда принимаем nx = 3 хода.

В самом общем случае предельно возможную глубину резания tпрпри точениирекомендуется принимать, равной 3…4 мм.

Если обрабатываемое отверстие ориентировочно превышает 30 мм, то его сверлят сверлом диаметром, примерно равным половине конечного размера, а затем рассверливают (рис. 1).

7. Определим затраты основного времени для обработки проката до формы штамповки. Воспользуемся приближенными эмпирическими формулами [1, с. 148…149; 2, с. 161] (для той же цели можно воспользоваться также результатами технического нормирования)

точение:

1-вый ход - То1 = 0,00017 d∙ l1, считаем То1 = 1,5 мин;

2-ой ход – То2 = 0,00017 d1 ∙ l1, считаем То2 = 1,4 мин;

3-ий ход - То3 = 0,00017 d∙ l2, считаем То3 = 2,5 мин;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.