6 Розрахунок гідравлічної схеми робочого обладнання

6.1 Обґрунтування вибраної схеми об¢ємного гідроприводу

Система об’ємного гідроприводу приймається в залежності від умов експлуатації машини або обладнання. Частіше за все схема складається з таких головних елементів:

1. обладнання створення тиску (насосна станція);

2. обладнання передаюче (система трубопроводів);

3. обладнання розподільче (система гідророзподільників та клапанів);

4. обладнання робоче (гідроциліндри та гідромотори).

Як додаткове обладнання до схеми також входить система охолодження робочої рідини, що складається з радіатора та нагнітаючого вентилятора.

Попередньо для забезпечення працездатності та функціональності робочого обладнання приймемо схему, що працює за наступною схемою: бак → гідронасос → трубопровід → гідророзподільник → гідроциліндр або гідромотор → зливний трубопровід → радіатор → бак. Як видно зі схеми, ця система є замкнута. У подібних схемах наявність повітря у схемі не припустиме, оскільки бульбашки повітря у гідравлічній мережі може призвести до так званого ефекту кавітації, що веде до руйнації елементів гідравлічної схеми, найбільш при цьому страждає гідронасос та гідромотор. До того ж неприпустиме змішування робочих рідин різних марок, що може призвести до спучування мастила та того ж самого явища кавітації.

Принцип роботи схеми наступний. Гідравлічний насос, що приводиться у дію від коробки відбору потужності базового тягача (автомобіля) через карданний вал або гнучкий вал, створює у гідромережі тиск робочої рідини, яка через гідророзподільники діє на поршня гідроциліндрів або робочі елементи гідромотора, приводячи їх у дію. Після виконання робочого циклу

робоча рідина через зливний трубопровід зливається у гідробак, при цьому проходячи через радіатор та фільтри. У радіаторі рідина охолоджується, а у фільтрах очищується від бруду, що знаходиться у трубопроводах та від металевих часточок, що утворюються при терті складових елементів гідросхеми.

6.2 Попередній розрахунок гідроприводу

Основні параметри гідродвигунів (гідромотора та гідроциліндрів) визначають на основі заданих навантажень та швидкостей на робочих органах. При відомих параметрах проміжних ланок навантаження та швидкості приводяться до робочих органів гідропривода.

Для попереднього розрахунку перепад тиску на гідродвигуні ΔР2 приймаємо на 10...20% менше вибраного номінального тиску Рном для врахування витрат тиску в гідросистемі.

Основні параметри апаратів гідроприводу: робочий об’єм гідромотора V02, діаметр поршня Dц та штока d гідроциліндра, хід поршня L гідроциліндра, а також перепад тиску ΔР2М або ΔР2Ц при сталому русі; додатково – витрати робочої рідини, що поступає в гідромотор Q2М або в гідроциліндрі Q2Ц.

Діаметр поршня циліндра встановлюється виходячи з заданих навантажень та вибраного номінального тиску (з попереднім урахуванням витрат тиску).

Згідно структурно-функціональної схеми гідроприводу агрегату маємо дві пари гідроциліндрів, що працюють паралельно (Ц1 та Ц2 – гідроциліндри підйому-опускання щіточного підрамного обладнання, Ц3 та Ц4 – гідроциліндри піднімання-опускання щіточного обладнання з живильником, що знаходяться позаду автомобіля), гідроциліндр, що підіймає кузов для вивантаження бруду (Ц5 – гідроциліндр кузова), по одному гідроциліндру для висування щіток (Ц6 та Ц7 – гідроциліндри осьового переміщення щіток), п’ять гідромоторів (М1, М2, М3 – гідромотори приводів щіточного обладнання (по одному на щітку), М4 – гідромотор привода живильника, М5 – гідромотор водонапірної станції), що працюють у одному напрямку. Розрахунок будемо виконувати для найбільш важкого режиму.

6.2.1 Визначення параметрів гідроциліндрів

Для гідроциліндрів, що працюють попарно, діаметр поршня визначають за залежністю:

(6.1)

(6.1)

де Fц – зусилля на штоці, Н;

φ – постійна величина для гідроциліндрів, при номінальному тиску 16 МПа коефіцієнт j = 1,6;

ΔР2Ц – перепад тиску при сталому русі, Па;

ηгм.м – гідромеханічний ККД, що приймається у діапазоні від 0,95 до 0,98.

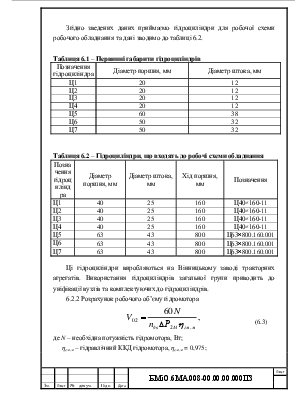

Гідроциліндри Ц1 та Ц2 роблять на піднімання щіточного обладнання. Оскільки вага щіточного обладнання складає 300 кг, то враховуючи можливе перевантаження при експлуатації на 50%, отримаємо 300´1,5´9,81 = 4500 Н. Мінімальний діаметр циліндра складатиме:

Приймаємо мінімально допустимий діаметр поршня рівний 20 мм.

Гідроциліндри Ц3 та Ц4 піднімають та опускають прибиральне обладнання вагою у 370 кг. Враховуючи можливе перевантаження, а також те, що робота виконується під кутом, отримаємо зусилля на штокові 370´1,5´1,1´9,81=6000 Н. Мінімальний діаметр циліндра складатиме:

Приймаємо мінімально допустимий діаметр поршня рівний 20 мм.

Гідроциліндр Ц5 підіймає кузов при розвантаженні. Сам по собі кузов важить 120 кг, а сміття, яке він може прийняти, складає 1380 кг, тому зусилля на штокові складатиме 1400´1,5´9,81=20000 Н. Мінімальний діаметр циліндрів складатиме:

Приймаємо мінімально допустимий діаметр поршня рівний 60 мм.

Для гідроциліндрів Ц6 та Ц7 мінімальний діаметр циліндрів складатиме:

Зусилля на штокові визначалося у п. 4.5.2. Враховуючи той факт, що можливий перекіс робочого обладнання та перевантаження однієї з сторін, що не було враховано у розрахунковій формулі, приймаємо мінімально допустимий діаметр поршня рівний 50 мм.

Для одиноких гідроциліндрів розрахунок будемо виконувати по варіанту, коли рідина подається у штокову порожнину.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.