Все гидростатические подшипники (ГСП) по характеру воспринимаемых нагрузок делятся на замкнутые и незамкнутые. Незамкнутые ГСП применяются в металлорежущих станках в качестве люнетов, подпорок, подпятников и т.д. Они воспринимают нагрузку одного направления. Замкнутые подшипники способны воспринимать нагрузку в любых направлениях, поэтому их используют в качестве шпиндельных опор металлорежущих станков.

В зависимости от конфигурации сопряженных поверхностей шпиндельные опоры делятся на три конструктивные схемы:

1. с цилиндрической и плоскойрабочими поверхностями. Применяются для восприятия больших радиальных и осевых нагрузок.

2. с конической рабочей поверхностью. Применяются в тех случаях, когда отсутствуют высокие требования к осевой жесткости и осевой нагрузке. Однако имеется возможность регулировки рабочего зазора.

3. со сферической рабочей поверхностью. Применяются, если невозможно избежать относительно больших упругих деформаций валов.

По конструктивным признакам ГСП могут быть с дренажными канавками (соседние карманы разделены маслоотводящими канавками (рис.3.2 – 3.4)) или без них (рис.3.5 – 3.7).

Первый тип ГСП имеет больший расход смазки, но и большую несущую способность. Меньшая несущая способность второго типа ГСП обусловлена наличием перетока смазки из одного кармана в другой даже при отсутствии вращения вала.

Нагрузочные характеристики (несущая способность и жесткость) ГСП прежде всего зависят от способа подачи смазки в несущие карманы. Либо она подается непосредственно от насоса, либо через определенной конструкции дросселирующие устройства.

В ГСП применяются дросселирующие устройства нескольких типов:

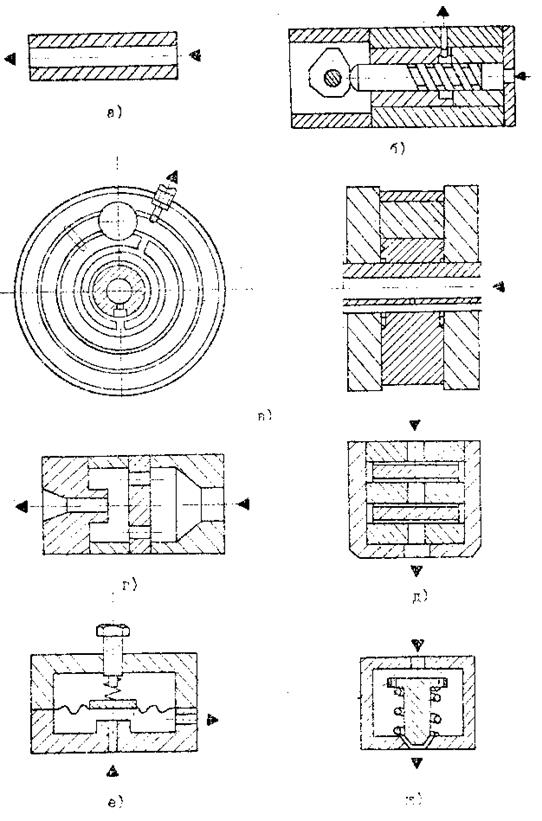

- капиллярные (нерегулируемые (рис.1а) и регулируемые (рис.1б)), они обеспечивают независимость несущей способности и жесткости от вязкости рабочей жидкости;

- щелевые (рис.1в), имеют лучшие динамические свойства, нежели капиллярные;

- комбинированные капиллярно-щелевые (рис.1г,д);

- регуляторы расхода (мембранные (рис.1е) и щелевые (рис.1ж)), обеспечивают жесткость ГСП в три раза большую, чем капиллярные и имеют хорошие динамические свойства.

В ГСП, где дросселирование жидкости происходит в щели, образованной цилиндрической поверхностью вала и торцом, запрессованной в корпус подшипника втулки, исключается засорение щели, но снижается нагрузочная характеристика (рис.3.3, 3.6, 3.9).

ГСП с внутренним дросселированием, дроссели которых образованы между поверхностями втулки и вала, противоположными поверхностями, образующим сопротивления на выходе из кармана (рис.3.2, 3.5), сопротивление внутренних дросселей автоматически регулируется действием обратных связей по перемещению вала и давлению жидкости в кармане. Жесткость такого подшипника в два раза выше обычного.

|

|

|

|

|

|

|

2. ДОПУЩЕНИЯ ПРИ КОНСТРУИРОВАНИИ И РАСЧЕТЕ ХАРАКТЕРИСТИК ГСП

Аналитические зависимости, определяющие рабочие характеристики ГСП, получены при следующих допущениях:

- детали подшипника абсолютно жесткие и имеют идеальную геометрическую форму;

- рабочая жидкость (масло) несжимаемое;

- течение жидкости в подшипнике ламинарное;

- ось вала при его смещении остается параллельной оси втулки;

- температура и вязкость масла остаются неизменными на участке магистрали от входа в дроссель до выхода и рабочих перемычек, ограничивающих карман.

Исполнительные размеры ГСП определяются размерами соответствующих шеек шпинделя, т.е. D – диаметр радиального подшипника – исходный размер для проектирования.

Длина подшипника L, если нет других конструктивных ограничений, может быть принята L=(0,75…1,2)D.

Ширина радиальных перемычек l=(0,5…0,15)D, причем меньшее значение целесообразно применять для быстрых шпиндельных узлов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.