ГЛАВА I

ТЕОРЕТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ

ШИРИНА И ТОЛЩИНА СРЕЗА ПРИ НЕСВОБОДНОМ РЕЗАНИИ.

СУММАРНАЯ ДЛИНА РАБОЧИХ УЧАСТКОВ РЕЖУЩИХ КРОМОК

На процессы резания большое влияние оказывает сечение среза

![]() (1)

(1)

где a1 и b1 — толщина и ширина среза, м;

s и t — подача и глубина, резания, м.

При свободном резании толщина и ширина среза определяются известными формулами [6]

![]()

(2)

(2)

причем a1 всегда перпендикулярна b1

Если рассматривать

свободное прямоугольное резание, то при главном угле в плане![]() =90° b1 = t и a1=s.

=90° b1 = t и a1=s.

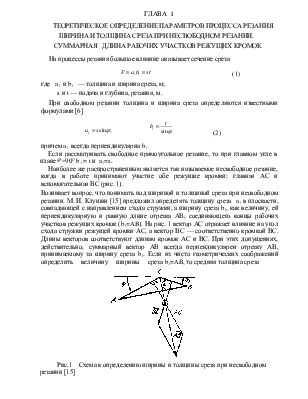

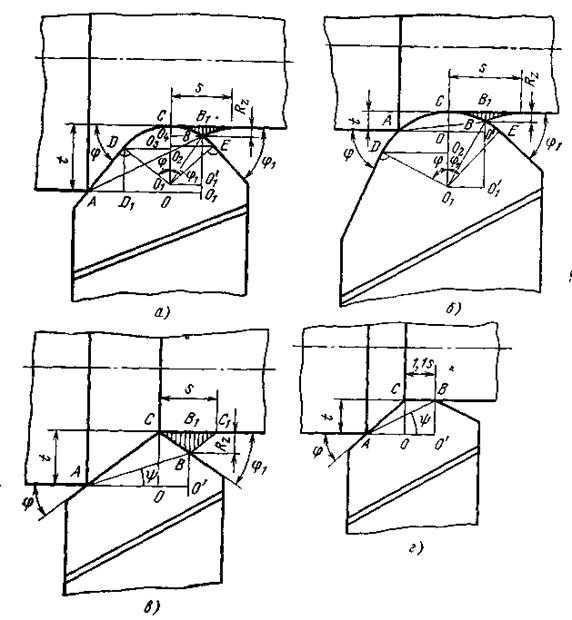

Наиболее же распространенным является так называемое несвободное резание, когда в работе принимают участие обе режущие кромки: главная АС и вспомогательная ВС (рис. 1).

Возникает вопрос, что понимать под шириной и толщиной среза при несвободном резании. М. И. Клушин [15] предложил определять толщину среза a1 в плоскости, совпадающей с направлением схода стружки, а ширину среза b1, как величину, ей перпендикулярную и равную длине отрезка АВ, соединяющего концы рабочих участков режущих кромок (b1=AB). На рис. 1 вектор АС отражает влияние на угол схода стружки режущей кромки АС, а вектор ВС — соответственно кромкой ВС. Длины векторов соответствуют длинам кромок АС и ВС. При этих допущениях, действительно, суммарный вектор АВ всегда перпендикулярен отрезку АВ, принимаемому за ширину среза b1. Если из чисто геометрических соображений определить величину ширины среза b1=AB, то средняя толщина среза

|

Рис.1 Схема к определению ширины и толщины среза при несвободном резании [15]

(3)

(3)

Ниже приводятся формулы для определения ширины и толщины среза, а также суммарной длины b рабочих участков режущих кромок резца, полученные автором с помощью теоремы синусов и методики М. И. Клушина [15] для четырех основных схем резания при точении.

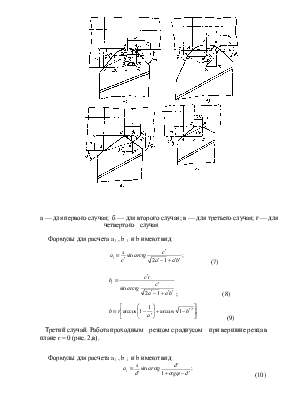

Первый случай. Снятие припуска осуществляется радиусной и прямолинейной частями главной режущей кромки. Сечение остаточного выступа (неровности) на обработанной поверхности оформляется радиусными боковыми сторонами (рис. 2,с). Данный случай имеет место при соблюдении следующих соотношений:

где r — радиус при

вершине резца в плане;![]() —

вспомогательный угол в плане резца.

—

вспомогательный угол в плане резца.

Формулы для расчета а1 , b1 и b имеют вид

(4)

(4)

; (5)

; (5)

(6)

(6)

где

![]()

Второй случай. Снятие припуска осуществляется только радиусной частью режущей кромки. Сечение остаточной неровности оформляется радиусными боковыми сторонами инструмента (рис. 2,б). Данный случай имеет место при соблюдении следующих соотношений:

|

Рис. 2. Расчетная схема процесса резания:

а — для первого случая; б — для второго случая; в — для третьего случая; г — для четвертого случая

Формулы для расчета a1 , b 1 и b имеют вид

(7)

(7)

;

(8)

;

(8)

(9)

(9)

Третий случай. Работа проходным резцом с радиусом при вершине резца в плане r = 0 (рис. 2,в).

Формулы для расчета a1 , b 1 и b имеют вид

(10)

(10)

(11)

(11)

(12)

(12)

где

Четвертый случай. Работа проходным резцом (рис. 2, г) с режущей кромкой, параллельной оси детали (резцы Колесова для работы с большими подачами).

Формулы для расчета a1 , b 1 и b имеют вид

(13)

(13)

(14)

(14)

(15)

(15)

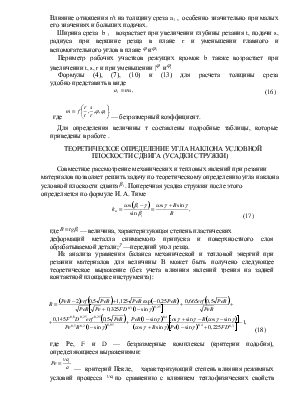

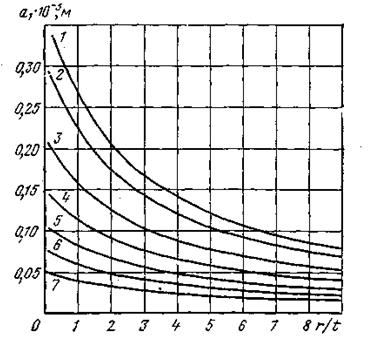

Анализ приведенных

формул показывает, что толщина среза a1 при несвободном резании возрастает с увеличением подачи

s, углов в плане![]() и

и![]() и уменьшается при увеличении отношения r/t

(рис. 3).

и уменьшается при увеличении отношения r/t

(рис. 3).

|

Рис.3 Зависимость толщины среза от параметров процесса резания

(1-й случай, ![]() = 45о,

r=1*10-3 м )

= 45о,

r=1*10-3 м )

1- s=0.52*10-3 м; 2- s=0.43*10-3 м; 3- s=0,30*10-3 м ; 4- s=0,21*10-3 м; 5- s=0,15*10-3 м; 6- s=0.11*10-3 м; 7- s= 0,07*10-3 м

Влияние отношения r/t на толщину среза a1 , особенно значительно при малых его значениях и больших подачах.

Ширина среза b

1 возрастает при увеличении

глубины резания t, подачи s, радиуса при вершине резца в

плане r и уменьшении главного и вспомогательного углов в

плане ![]() и

и![]()

Периметр рабочих

участков режущих кромок b также возрастает при увеличении t, s, r и

при уменьшении |![]() и

и![]()

Формулы (4), (7), (10) и (13) для расчета толщины среза удобно представить в виде

![]() (16)

(16)

где  — безразмерный коэффициент.

— безразмерный коэффициент.

Для определения величины т составлены подробные таблицы, которые приведены в работе .

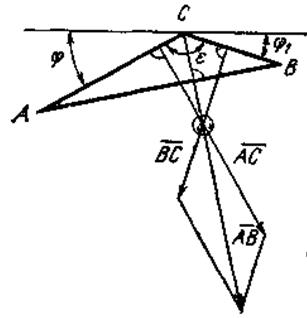

ТЕОРЕТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ УГЛА НАКЛОНА УСЛОВНОЙ ПЛОСКОСТИ СДВИГА (УСАДКИ СТРУЖКИ)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.