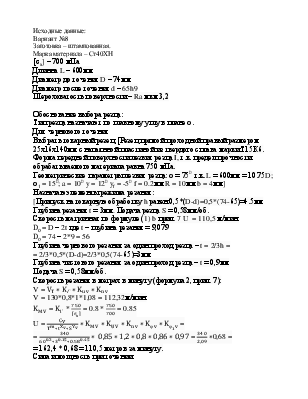

Исходные данные:

Вариант №8

Заготовка – штампованная.

Марка материала – Ст40ХН

[σв] – 700 мПа

Длинна L – 600мм

Диаметр до точения D – 74мм

Диаметр после точения d – 65h9

Шероховатость поверхности – Ra мкм 3,2

Обоснование выбора резца:

Тип резца назначают по главному углу в плане φ.

Для чернового точения

Выбрать токарный резец. [Резец прямой проходной правый размером 25х16х140мм с напаянной пластиной из твердого сплава марки Т15К6. Форма передней поверхности лезвия резца I, т.к. предел прочности обрабатываемого материала равна 750 мПа.

Геометрические параметры лезвия резца: φ = 750 т.к. L = 600мм = 10.75D; φ1 = 150; a = 100 y = 120 yf = -50 f = 0.2мм R = 10мм b = 4мм]

Назначаю элементы режима резания:

[Припуск на токарную обработку h равен 0,5*(D-d)=0,5*(74-65)=4.5мм

Глубина резания t = 3мм. Подача резца S = 0,58мм/об.

Скорость матричная по формуле (1) b прил. 7 U = 110,5 м/мин.

![]() = D – 2t где t – глубина

резания = 9,079

= D – 2t где t – глубина

резания = 9,079

![]() = 74 – 2*9 = 56

= 74 – 2*9 = 56

Глубина чернового резания за один проход резца – t = 2/3h =

= 2/3*0,5*(D-d)=2/3*0,5(74-65)=3мм

Глубина чистового резания за один проход резца – t = 0,9мм

Подача S = 0,58мм/об.

Скорость резания в метрах в минуту (формула 2, прил. 7):

V = ![]()

V = 130*0,8*1*1,08 = 112,32м/мин.

![]() =

= ![]() *

* ![]() = 0.8 *

= 0.8 * ![]() = 0.85

= 0.85

U = ![]() =

=

= ![]() =

= ![]() 0,68 =

0,68 =

= 162,4 * 0,68 = 110,5 метров за минуту.

Сила и мощность при точении

![]() =

=  =

= ![]() = 1.070.75

= 1.05

= 1.070.75

= 1.05

Главная составляющая силы резания:

Pz = Cp * tXp * SYp * Vnp * Kмр * Kyp * Kφp = 3000 * 3 * 0,580.75 *112,32-0.15 * * 1.05 * 1 * 0,95 = 3000 * 3 * 0,66 * 0,49 * 1,05 * 0,95 = 2903,3235

Мощность резания:

Np = ![]() =

= ![]() = 6,855069375

= 6,855069375

KN = ![]() * 100 =

* 100 = ![]() * 100 = 68,5506 не превышает ста

процентов.

* 100 = 68,5506 не превышает ста

процентов.

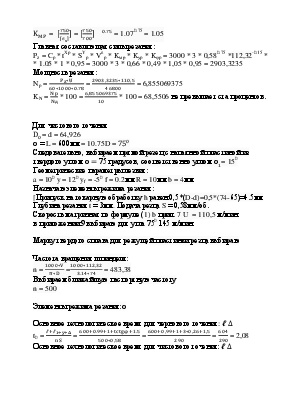

Для чистового точения

![]() = d = 64,926

= d = 64,926

φ

= L = 600мм =

10.75D = ![]()

Следовательно, выбираем прямой резец с напаянной

пластиной из твердого углом![]() 75 градусов,

соответственно углом

75 градусов,

соответственно углом ![]() = 150 Геометрические

параметры лезвия:

= 150 Геометрические

параметры лезвия:

a = 100 y = 120 yf = -50 f = 0.2мм R = 10мм b = 4мм

Назначаю элементы режима резания:

[Припуск на токарную обработку h равен 0,5*(D-d)=0,5*(74-65)=4.5мм

Глубина резания t = 3мм. Подача резца S = 0,58мм/об.

Скорость матричная по формуле (1) b прил. 7 U = 110,5 м/мин.

в приложении 9 выбираю для угла 750 145 м/мин

Марку твердого сплава для режущей пластинки резца выбираю

Частота вращения шпинделя:

n = ![]() =

=![]() = 483,38

= 483,38

Выбираем ближайшую паспортную частоту

n = 500

Элементы режима резания:φ

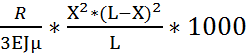

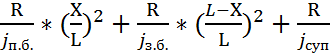

Основное технологическое время для чернового точения: 𝓵 Δ

t0 = ![]() =

= ![]() =

= ![]() =

= ![]() = 2,08

= 2,08

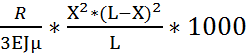

Основное технологическое время для чистового точения: 𝓵 Δ

t0 = ![]() =

= ![]() =

= ![]() =

= ![]() = 3,17мин.μ

= 3,17мин.μ

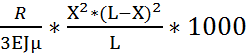

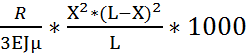

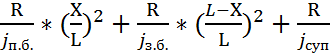

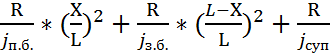

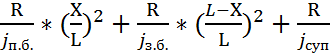

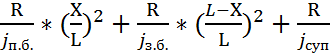

Упругая деформация заготовки.

ƒ3

=  =

= ![]() =

= ![]() = 2*10-7 мкм

= 2*10-7 мкм

ƒ3

=  =

= ![]() =2*10-7 * *7593750 = 1,82.мки

=2*10-7 * *7593750 = 1,82.мки

ƒ3

=  =

= ![]() =2*10-7 * *13500000 = 3,24мкм

=2*10-7 * *13500000 = 3,24мкм

ƒ3

=  =

= ![]() =2*10-7 * *7593750 = 1,82мкм

=2*10-7 * *7593750 = 1,82мкм

ƒ3

=  =

= ![]() =2*10-7 * *1749600 = 0,42мкм

=2*10-7 * *1749600 = 0,42мкм

R = 1.2*PZ = 1,2*193,914 = 232,6968

R = ![]() =

= ![]() = 15.57

= 15.57

ƒст

=  =

= ![]() = 2,32 + 4,39 + 3,65 = 10,36мкм.

= 2,32 + 4,39 + 3,65 = 10,36мкм.

ƒст

=  =

= ![]()

= 6,264375мкм

ƒст

=  =

= ![]()

= 5,3275мкм

ƒст

=  =

= ![]()

= 5,229375мкм

ƒст

=  =

= ![]()

= 5,5731мкм

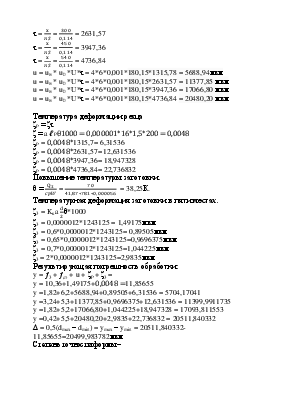

τ = ![]() =

= ![]() = 1315,7

= 1315,7

τ = ![]() =

= ![]() = 2631,57

= 2631,57

τ = ![]() =

= ![]() = 3947,36

= 3947,36

τ = ![]() =

= ![]() = 4736,84

= 4736,84

u = uн * u0 *U*τ = 4*6*0,001*180,15*1315,78 = 5688,94мкм

u = uн * u0 *U*τ = 4*6*0,001*180,15*2631,57 = 11377,85 мкм

u = uн * u0 *U*τ = 4*6*0,001*180,15*3947,36 = 17066,80 мкм

u = uн * u0 *U*τ = 4*6*0,001*180,15*4736,84 = 20480,20 мкм

Температура деформации резца

ζР = ζτ

ζ = a 𝓵Pθ1000 = 0,000001*16*1,5*200 = 0,0048

ζР = 0,0048*1315,7= 6,31536

ζР = 0,0048*2631,57= 12,631536

ζР = 0,0048*3947,36= 18,947328

ζР = 0,0048*4736,84= 22,736832

Повышение температуры заготовки.

θ

= ![]() =

= ![]() = 38,25К.

= 38,25К.

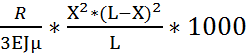

Температурная деформация заготовки в пяти местах.

ζ3

= Kua ![]() θ*1000

θ*1000

ζ3 = 0,0000012*1243125 = 1,49175мкм

ζ3 = 0,6*0,0000012*1243125= 0,89505мкм

ζ3 = 0,65*0,0000012*1243125=0,9696375мкм

ζ3 = 0,7*0,0000012*1243125=1,044225мкм

ζ3 = 2*0,0000012*1243125=2,9835мкм

Результирующая погрешность обработки:

y = ƒ3 + ƒст + u + ζР + ζ3 =

y = 10,36+1,49175+0,0048 =11,85655

y =1,82+6,2+5688,94+0,89505+6,31536 = 5704,17041

y =3,24+5,3+11377,85+0,9696375+12,631536 = 11399,9911735

y =1,82+5,2+17066,80+1,044225+18,947328 = 17093,811553

y =0,42+5,5+20480,20+2,9835+22,736832 = 20511,840332

Δ = 0,5(dmax – dmin) = ymax – ymin = 20511,840332-11,85655=20499,983782мкм

Степень точности формы –

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.