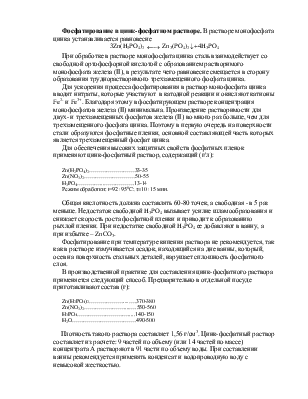

Состав универсального раствора для фосфатирования (г/л) следующий:

Zn (H3PO4)2…………………10-15

NH4H2PO6…………………...10-15

Mg(NO3)2……………………50-70

Препарат «Прогресс»……….4 мл/л

ZnC2O4………………………..до насыщения

Режим обработки:t=75÷850C; τ=5÷15 мин.

При фосфатировании в этом растворе стальных шлифовальных или полировальных деталей образуется мелкокристаллическая пленка. Время для появления коррозии на таких деталях при неполном погружении их в водопроводную воду составляет 8-10 сут. При температуре фосфатирующего раствора 50-600С и времени обработки 5-10 мин образуются тонкие мелкокристаллические пленки толщиной ~2 мкм, которые обладают достаточно высокими защитными свойствами: при неполном погружении в воду коррозия стали наступает через 6 сут.

Обработка в универсальном растворе частично или полностья оцинкованных и кадмированных стальных деталей позволяет получать на поверхности цинка, кадмия и стали мелкокристаллические фосфатные пленки. На цинковом и кадмиевом покрытиях микрокристаллические пленки легче образуются в присутствии комплексов [Fe(C2O4)]3-. Поэтому в универсальный раствор вводят растворы Fe(NO3)2 и H2C2O4 по 1,7-2,0 г/л каждого, при взаимодействии которых образуется оксалатный комплекс железа (III):

Fe(NO3)2+3 H2C2O4=H3[Fe(C2O4)3]+3HNO3/

При обработке в универсальном растворе оцинкованных и кадмированных стальных деталей при температуре 75-850С в течении 5—15 мин образуются фосфатные пленки, которые имеют более высокие защитные свойства, чем хроматные.

При испытании в 3 %-ном растворе NaCl кадмиевых покрытий, обработанных различным образом, коррозия появляется через следующие промежутки времени (сут.): *-без обработки; 40-хроматирование, 110-фосфатирование.

Получение аморфных пленок.Для получения аморфных пленок на стали рекомендуется применять раствор следующего состава (г/л):

NaH2PO4……………….10-15

Na NO3…………………8-10

KBr……………………...2-5

Режим обработки:t=70÷800C; τ~1 мин.

При фосфатировании в указанном растворе на стали образуется аморфная пленка массой 5 мг/дм2.

Масса аморфных фосфатных пленок на стали на один порядок меньше, чем масса кристаллических пленок. Поэтому защитные свойства аморфных пленок значительно ниже. Аморфные пленки рекомендуется применять в сочетании с полимерными покрытиями (металлопласты), которые способны выдерживать значительные деформации вследствие большой прочности сцепления фосфатированная сталь-полимер.

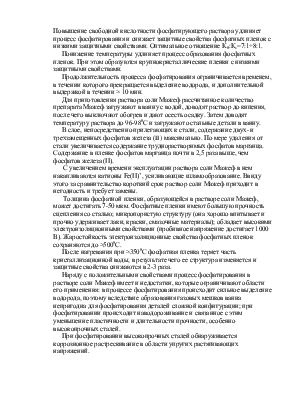

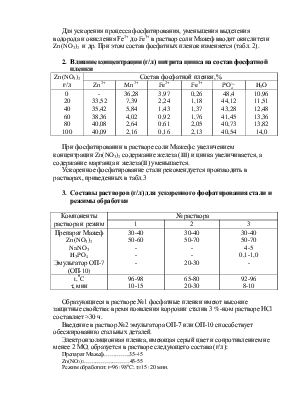

Электрохимическое фосфатирование. Оно производится в растворах на основе препарата Мажеф и монофосфата цинка (табл.9).

9. Составы растворов для электрохимического фосфатирования (г/л) и режимы обработки

|

Компоненты раствора и режим |

№ раствора |

||||

|

1 |

2 |

3 |

4 |

||

|

Препарат Мажеф Zn(NO3)2 ZnO NaF H3PO4 HNO3 Mg(NO3)2 NH4H2PO4 H3PO4 |

60-80 50-100 - 2-10 - - - - - |

- - - - - - 50-70 15-20 - |

- - 25-28 - 48-50 26-28 - - - |

- - 9 - 22 - - - 25 |

|

|

t,0C tk, А дм2 τ, мин |

15-30 0,3-0,5 10-15 |

15-30 0,3-0,5 3-5 |

65-75 2-3 5-8 |

65-70 2-3 15-20 |

|

При электрохимическом фосфатировани в растворах №1, 2 и 3 используется постоянный ток, детали завешиваются на катодную штангу, а в качестве анода используются цинковые или железные пластины.

При фосфатировании раствора №4 применяется переменный ток: электролиз проводят трехфазным током при напряжении 10-15 В. Состав №2 рекомендуется для катодного фосфатирования цинковых и кадмиевых покрытий, а № 4 – для коррозионной стойкости стали.

Химическое фосфатирование цветных металлов. Фосфатирование цинковых и кадмиевых покрытий производится в растворах оксидного фосфатирования, универсальном растворе фосфатирования и в растворах препарата Мажеф.

Фосфатирование магния и его сплавов производится в растворах, составы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.