предназначается исключительно для получения защитно-декоративных покрытий системы Си-Ni-Cr. Хромовые покрытия, легированные Мо, обладают высокой способностью к пассивации, и при переходе малого количества Мо в коррозионную среду соединения молибдена выполняют ингибирующую роль по отношению к трехслойному защитному покрытию и основному металлу.

При введении в электролиты сплавов Cu-Мо соединений V или Nb получают тройные сплавы Cu-Mo-Vи Cu-Mo-Nb, которые отличаются большей пластичностью, чем покрытия хромом.

|

Тип Электролита |

Добавки |

С добавок, г/л |

Влияние на |

|||

|

ВТ |

РС |

БЛ |

Т |

|||

|

3В |

Карбид альфа аминопропиновая кислота |

1,8-2,0 0,3-0,5 |

+ |

- |

+ |

- |

|

3В |

Моноэтаноламин альфа аланин |

0,25-0,30 моль/г 0,5 |

+ |

- |

+ |

- |

|

3В |

Моноэтаноламин Формальдегид |

0,025-0,04 моль/г 0,16-0,20 моль/г |

- |

+ |

+ |

- |

|

СР |

Смесь сульфатов спиртов и алифатических оксикислот |

5 |

+ |

+ |

- |

- |

|

СР |

Натриевая соль пиридин-сульфоновой кислоты |

50 |

- |

+ |

- |

+ |

|

СТ |

Метиленовый голубой |

1-5 |

+ |

- |

+ |

+ |

|

СТ |

Галловая кислота |

0,5-3 |

+ |

- |

+ |

- |

|

СТ |

Сульфаниламид, сульфатиазол |

7-10 |

- |

- |

+ |

- |

|

СТ |

Янтарная кислота |

25-100 |

+ |

- |

- |

- |

|

СТ |

Дихлормалоновая кислота или ее соли |

4-50 |

+ |

+ |

- |

- |

|

СР, СТ |

Хлорамин |

4-5 |

+ |

- |

+ |

|

Примечание

Принятые обозначения «+»-добавка продолжительно влияет на соответствующий показатель (повышает или улучшает его); «--» - данных не; 3В – электролит на основе трех валентных соединений; СТ – стандартный электролит на основе хромовой кислоты; СЗ- саморегулирующийся электролит; ВТ – выход по току; РС – рассевающая способность; БЛ – блеск; Т – твердость покрытий.

18. Составы электролита (г/л) для получения сплавов хрома с элементами группы железа.

|

№ электролита |

Тип сплава |

Компоненты электролита |

С, т/л |

рН |

t, С |

К А дм |

|

1 |

Fe-Cr |

Cr(SO4)3 FeCl3 (NH2)2CO |

100-15 25-30 180-200 |

1.0-1.4 |

28-32 |

20-50 |

|

2 |

Fe-Cr |

CrOHSO4 MgSO4 (NH4)SO4 жидкое стекло, глицерин |

45 13.5 20 100 0.5-1.3 |

0.8-1.3 |

53-55 |

20-3 |

|

3 |

Ni-Fe-Cr |

CrCl3 NiCl2 FeCl2 NH4Cl |

150-200 25-50 12-20 130 |

0.2-0.3 |

28-32 |

25-30 |

|

4 |

Co-Cr |

CrCl3 CoCl2 Na-лимоннокислый HCl |

130-150 5-20 20-25 50-60 |

1.0 |

48-52 |

50-8 |

19. Составы электролитов для осаждения сплава хром молибден и режимы осаждения.

|

№ электролита |

Компоненты электролита |

С, т/л |

t, С |

К А дм |

ВТ% |

Содержание Mo, % |

|

1 |

CrO3 H2SO4 H2MoO4 |

230-250 2.3-2.5 28-30 |

40-60 |

30-60 |

22-21 |

0.5 |

|

2 |

CrO3 H2SO4 (NH4)2MoO4 |

230-250 2.3-2.5 80-100 |

40-60 |

30-60 |

15-17 |

0.8-1.0 |

|

3 |

CrO3 NaF Na2MoO4 |

280-300 11-12 80-100 |

18-25 |

5-7 |

12-13 |

1.4 |

Покрытия сплавом Cr-Ti позволяет уменьшить наводороживание основного металла. Для получения этого сплава применяют электролит следующего состава (г/л):

CrO3 ……………………..250

H2SO4………………….4.5-5.0

Ti (в пересчете на металл)…5,0

Режимы осаждения:

t=45-60C; tk=40-120;

содержание Ti в металле 0,05-0,5% в зависимости от изменения состава электролита и режима электролиза. Сплавы Сr-Se получают при замене в электролите хромирования H2SO4 В сплаве до 20% Se

ХРОМИРОВАНИЕ

ПРИ НЕСТАЦИОНАРНЫХ

РЕЖИМАХ ЭЛЕКТРОЛИЗА

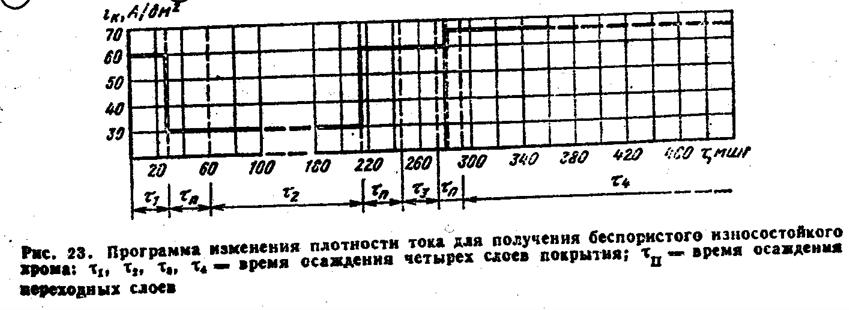

Нестационарные условия электролиза (реверсивный и пульсирующий ток, программное изменение режима электролиза, протечное и струйное хромирование) рекомендуются для улучшения физико-механических свойств хромовых покрытий: снижения ik и пористости, повышения пластичности и износостойкости.

Хромирование реверсивным током. Процесс позволяет вести хромирование при до ik 120 А/дм2 без опасности получения покрытий с дендритами. При этом температура электролиза должна быть 50—70 °С. Чем выше температура, тем в большей степени снижаются σвн в покрытии. Рассеивающая способность возрастает при уменьшении катодного τн и анодного τа периодов. Рекомендуемые длительности этих периодов следующие: τа = 1…. 5 мин; τа = 1…5 с. Рекомендуются длительности и другого порядка: τk — 15 мин; та — 10 с.

Осадки, получаемые при рекомендуемых режимах (τk = 1…5 мин; τk = 1…5 с), обладают высокой износостойкостью и коррозионной стойкостью (в силу их практической беспористости). Они имеют полублестящий или матово-молочный вид и не могут быть рекомендованы для декоративной отделки изделий. Гладкие осадки могут быть получены толщиной до 0,3 мм. С целью полного исключения пористости покрытий процесс необходимо нести при наиболее кратких катодном и анодном периодах (τk = 1 мин; τk = 1 с).

Наиболее высокая твердость покрытий получается при максимальной длительности указанных периодов.

Хромовые покрытия, получаемые методом реверсирования тока, в наименьшей степени снижают предел выносливости σ-1 стали.

Xромирование импульсным током.

Импульсный

ток позволяет интенсифицировать процесс путем  увеличения плотности тока до

200—250 А/дм2 при температуре электролиза 60— 70 °С. Длительность

импульса тока τи и длительность паузы τп должны

увеличения плотности тока до

200—250 А/дм2 при температуре электролиза 60— 70 °С. Длительность

импульса тока τи и длительность паузы τп должны

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.