Для уменьшения домиков ставят гребенки и дают обратный выгиб.

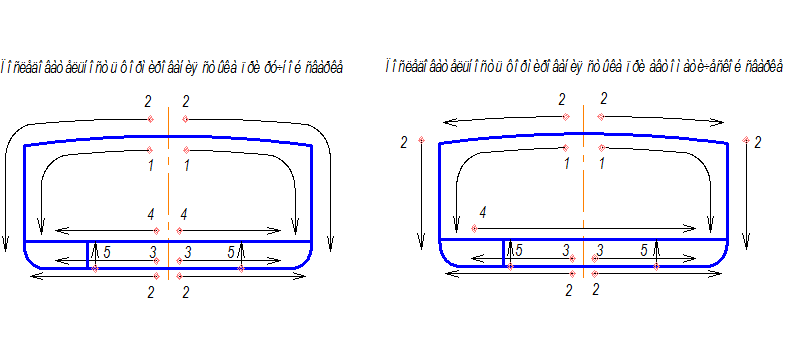

Рис. 1-Последовательность сварки монтажных стыков

8 Изготовление трубопроводов.

Изготовление трубопроводов выполняется в два этапа:

1) Заготовка и гибка труб;

2) Их установка и монтаж на судне.

Последовательность операций при индивидуальной постройке судна (или на головном):

1) Намечают места прокладки;

2) Снимают проволочные шаблоны по месту;

3) В цехе режут, гнут холодные трубы, приваривают фланцы(после примерке на судне), испытывают, маркируют и монтируют на судно.

Изготовление труб:

1) Изготовление шаблона или эскиза;

2) Разметка и резка;

3) Гибка;

4) Изготовление узлов соединения;

5) Сборка и сварка;

6) Термообработка;

7) Химическая очистка внутренних поверхностей;

8) Нанесение покрытий;

9) Испытание.

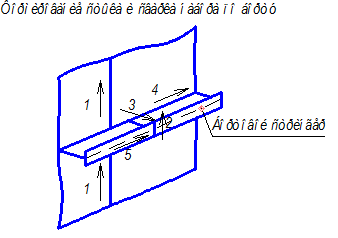

Резку труб выполняют газом, механическими пилами, абразивными кругами, на фрезерных и дисковых станках(рис.2).

Рис. 2-Резка труб на дисковых станках

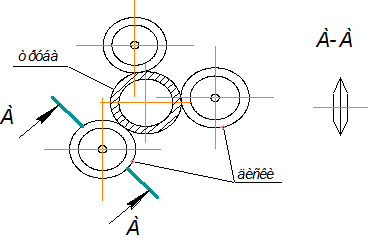

Для гибки существуют станки СТГ-1, СТГ-2,..(рис.3)

Рис. 3-Гибка труб на станке СТГ

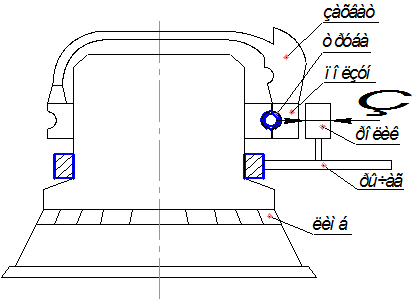

Монтаж трубопроводов ведут в блоках на 80-85%, а остальные на судах. При монтаже необходимо обращать внимание на параллельность фланцев, на изготовление заглушек, на наличие отверстий в прокладках и обратный натяг компенсаторов, для компенсации натяга трубопровода.

Требование к испытанию трубопровода:

Испытание на непроницаемость проводят в зависимости от

их назначения пробным давлением ![]() , которое

регламентировано РРР. Трубопровод, работающий в глубоком вакууме, испытывают

давлением

, которое

регламентировано РРР. Трубопровод, работающий в глубоком вакууме, испытывают

давлением ![]() . При наполнении трубопроводов водой

следят, чтобы в них не образовывались воздушные мешки. Давление держат в

течении 2-3 часов, при этом оно не должно колебаться более чем на 2%.

. При наполнении трубопроводов водой

следят, чтобы в них не образовывались воздушные мешки. Давление держат в

течении 2-3 часов, при этом оно не должно колебаться более чем на 2%.

При проверке корпуса на непроницаемость проводят предварительные испытания керасино-меловой пробой, основные и контрольные (испытание отдельных отсеков). При проверке корпуса на непроницаемость проводят предварительные испытания керасино-меловой пробой, основные и контрольные (испытание отдельных отсеков). Конструкторское бюро для каждого проекта разрабатывает схему испытаний по ГОСТ 3285-65.

По этому ГОСТу все отсеки делят на:

- отсеки, перевозящие жидкость, форпики, ахтерпики, кингстонные ящики, пустотелые рули и т.д. Их испытывают наливом воды под давлением. Высота трубы, через которую заливают воду не менее 2,5 метров, продолжительность испытаний – не менее часа, отсек считается непроницаемым, если нет течи, капель, подтеков. В зимнее время воду подогревают паром.

- все остальные отсеки ( жилые помещения, кофердамы) испытывают наливом воды без напора.

На каждом испытываемом отсеке ставят монометр с делением 0,01 кг и предохранительный клапан.

10 Окрасочные покрытия

Окрасочные работы включают подготовку поверхности к окраске, грунтование, шпаклевание и окрашивание.

Судовые лакокрасочные материалы должны обладать хорошей кроющей способностью. На подводной части покрытие должно быть водостойким. Для надводной части применяют атмосферостойкие покрытия. Покрытия переменных ватерлиний должны быть водостойкими, атмосферостойкими, износоустойчивыми к плавающим на воде нефтепродуктам.

Приготовление окрасочных материалов состоит в достижении необходимой рабочей вязкости, которая определяется с помощью вискозиметра и должна достигать 16-20 с при пневматическом напылении.

Подготовка поверхности включает удаление ржавчины переносными аппаратами дробеструйной очистки и металлическими щетками. Затем водой удаляют загрязнения неорганического происхождения, влажные поверхности протирают сухой ветошью и обезжиривают уайт-спиритом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.