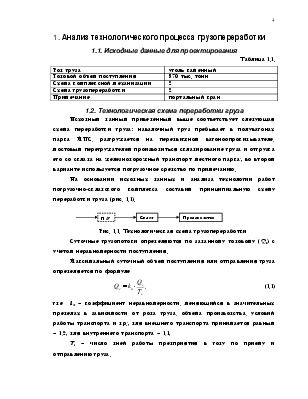

варианте используется погрузочное средство по примечанию.

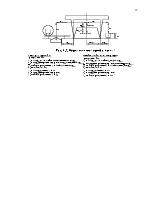

На основании исходных данных и анализа технологии работ погрузочно-складского комплекса составим принципиальную схему переработки груза (рис. 1.1).

Суточные грузопотоки определяются по

заданному годовому (Qг) с учетом неравномерности

поступления.

Суточные грузопотоки определяются по

заданному годовому (Qг) с учетом неравномерности

поступления.

Максимальный суточный объем поступления или отправления груза определяется по формуле

, (1.1)

, (1.1)

где kн – коэффициент неравномерности, меняющийся в значительных пределах в зависимости от рода груза, объема производства, условий работы транспорта и др.; для внешнего транспорта принимается равным – 1,2; для внутреннего транспорта – 1,1;

Тг – число дней работы предприятия в году по приему и отправлению груза.

Для данного годового объема потребления груза предприятием принимаем пятидневную рабочую неделю (Тг=250 дней) и восьмичасовой рабочий день в одну смену.

Рассчитываем суточные объемы поступления и отправления грузов

, т/сутки;

, т/сутки;

, т/сутки.

, т/сутки.

Суточное количество разгруженных и загруженных вагонов определяется по формуле

, (1.2)

, (1.2)

где ![]() – фактическая грузоподъемность

вагона.

– фактическая грузоподъемность

вагона.

Фактическая грузоподъемность вагона определяется по формуле

![]() , (1.3)

, (1.3)

![]() , т.

, т.

Считаем количество разгруженных и погруженных вагонов

, вагона/сутки;

, вагона/сутки;

, вагонов/сутки.

, вагонов/сутки.

Для более равномерной работы складского комплекса рассчитанное количество вагонов разбиваем на подачи: по прибытию – две подачи по 11 вагонов; по отправлению – одна подача из 10 вагонов и одна подача из 9 вагонов.

Таблица 1.2.

Основные параметры каменного угля [3]

|

Характеристика |

Обозначение |

Величина |

|

Насыпная плотность |

|

8–8,5 |

|

Угол естественного откоса в движении |

|

30 |

|

Угол естественного откоса в покое |

|

45 |

|

Срок хранения |

|

15–30 |

|

Характеристика пожарной опасности |

Устойчивый, несамовозгараемый |

|

|

Нормированная высота хранения |

Не нормируется |

|

|

Тип склада |

Открытый |

|

Таблица 1.3.

Характеристика подвижного состава [1]

|

Тип подвижного состава |

8-миосный, с глухим кузовом |

|

|

Грузоподъемность |

Гв, т |

130 |

|

Вместимость |

V, м3 |

153 |

|

Тара полувагона |

|

46 |

|

Длина по осям автосцепок |

l, м |

20,24 |

|

Ширина кузова наибольшая |

3,506 |

|

|

Высота от уровня головок |

h, м |

3,85 |

|

База вагона |

12,07 |

|

|

База тележки |

3,2 |

|

|

Коэффициент тары |

kт |

0,354 |

|

Изготовитель |

Уральский завод |

|

Таблица 1.4.

Характеристика передвижного вагоноопрокидывателя [7]

|

Тип вагоноопрокидывателя |

Мостовой роторный |

|

Производительность, вагонно-ч |

25 |

|

Габаритные размеры, м : |

|

|

пролет моста |

18 |

|

длина вдоль пути вместе с выездами |

56 |

|

высота |

9,8 |

|

Общая масса, кг |

350 |

|

Масса толкателя, кг |

95 |

Таблица 1.5.

Характеристики мостового перегружателя [5]

|

Тип крана |

МП25–60 |

|

Грузоподъемность грейферной тележки, т |

25 |

|

Техническая производительность, т/ч |

400 |

|

Длина пролета, м |

60 |

|

Скорость |

|

|

подъема грейферной тележки, м/с |

65 |

|

передвижения грейферной тележки, м/с |

150 |

|

передвижения перегружателя, м/с |

25 |

|

Высота подъема грейфера, м |

21 |

|

Масса перегружателя, т |

670 |

Таблица 1.6.

Параметры портального крана КППГ25-35-10,5 [6]

|

Грузоподъемность |

25 |

|

|

Вылет |

Rmax, м |

35 |

|

Rmin, м |

10 |

|

|

Высота подъема |

Н |

25 |

|

Н0 |

45 |

|

|

Скорости |

||

|

подъема, м/с |

60 |

|

|

поворота, об/с |

1,3 |

|

|

изменения вылета, м/с |

32,6 |

|

|

Передвижения, м/с |

33 |

|

|

Размеры |

L, м |

10,5 |

|

M, м |

4,8 |

|

|

B, м |

10,5 |

|

|

C, м |

18,5 |

|

|

R0, м |

8,0 |

|

|

h, м |

14,63 |

|

|

Число ходовых колес |

общее |

32 |

|

в том числе приводных |

12 |

|

|

Наибольшее давление крана на рельс |

24,0 |

|

|

Вес крана |

общий (без грейфера) |

300 |

|

в том числе противовесы |

37 |

|

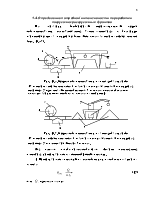

На основании укрупненной технологической схемы грузопереработки разрабатывается более детальная, с указанием конкретных типов приемных устройств, складов, транспортных средств (рис. 1.2.а-б).

Для каждого погрузочно-разгрузочного фронта определяется потребная интенсивность соответствующей операции.

1. Интенсивность операций по разгрузке или погрузке подвижного состава

, (1.4)

, (1.4)

где ![]() – масса подачи;

– масса подачи;

![]() – число вагонов в подаче;

– число вагонов в подаче;

![]() – регламентированный простой подвижного

состава под разгрузкой, ч.

– регламентированный простой подвижного

состава под разгрузкой, ч.

![]() ч [4].

ч [4].

,

, ![]() .

.

2. Интенсивность грузовых операций по складированию

, (1.5)

, (1.5)

где ![]() – суточное поступление груза на

склад;

– суточное поступление груза на

склад;

![]() – продолжительность работы склада по

приему груза, ч.

– продолжительность работы склада по

приему груза, ч.

Для мостового перегружателя

,

, ![]() .

.

Для портального крана

,

, ![]() .

.

3. Интенсивность грузовых операций по отгрузке со склада

, (1.6)

, (1.6)

где ![]() – суточный объем отгрузки со

склада на производство;

– суточный объем отгрузки со

склада на производство;

![]() – суточная продолжительность потребления

груза предприятием.

– суточная продолжительность потребления

груза предприятием.

Для мостового перегружателя

,

, ![]() .

.

Для портального крана

,

, ![]() .

.

Тип склада определяется свойствами груза, условиями его хранения и грузопереработки. По возможности необходимо стремиться к выбору более дешевых складов открытого типа. Следует ориентироваться на использование типовых проектов комплексных механизированных и автоматизированных складов железных дорог и промышленных предприятий.

Для каменного угля выбираем открытый тип склада, т. к. этот тип

склада соответствует условиям хранения каменного угля. Вместимость склада ![]() определяется нормативным запасом груза

определяется нормативным запасом груза

![]() , (1.7)

, (1.7)

где ![]() – нормативный срок хранения

груза, зависящий от назначения склада и груза.

– нормативный срок хранения

груза, зависящий от назначения склада и груза.

![]() , т.

, т.

В данной схеме комплексной механизации приемным устройством является приемная траншея. Для передвижного вагоноопрокидывателя размеры приемной траншеи определяются из расчета разгрузки с одной стоянки вагоноопрокидывателя 5–6 вагонов.

Объем траншеи для одной стоянки вагоноопрокидывателя определяется по формуле

, (2.1)

, (2.1)

,

, ![]() .

.

,

, ![]() .

.

![]() ;

;

;

;

![]() ;

;

![]() , м;

, м;

, м;

, м;

,

, ![]() ;

; ![]() ,

, ![]() ;

;

,

, ![]() .

.

Общую глубину приемной траншеи принимаем равной ![]() , м. Длина приемной траншеи равна

длине склада.

, м. Длина приемной траншеи равна

длине склада.

Исходя из рассчитанной вместимости склада рассчитываем необходимый объем склада по формуле

,

, ![]() (2.2)

(2.2)

Мостовой перегружатель.

Исходя из годового объема перевозок и соответствующей схемы комплексной механизации принимаем для работы мостовой перегружатель МП25–60, технические характеристики которого приведены в табл. 1.5. Основными параметрами склада с мостовым перегружателем являются длина склада, ширина склада и высота склада.

Схема склада с мостовым перегружателем показана на рис. 2.1.

Ширина склада равна длине пролета мостового перегружателя ![]() м. Максимальная высота подъема грейфера

мостового перегружателя 21 метр, высоту склада принимаем равной

м. Максимальная высота подъема грейфера

мостового перегружателя 21 метр, высоту склада принимаем равной ![]() м, т. к. при меньшей высоте значительно

увеличится длина склада.

м, т. к. при меньшей высоте значительно

увеличится длина склада.

, м;

, м;

Площадь сечения склада равна

,

, ![]() .

.

Длина склада равна

,

, ![]() .

.

Портальный кран.

Принимаем портальный кран КППГ23-35-10,5, его основные характеристики заносим в табл. 1.6.

Основными размерами склада в данном случае являются ширина склада, длина склада и высота склада.

При расположении путей для портальных кранов с обоих сторон

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.