Также из приведенного состояния условий труда электрогазосварщика можно сделать вывод, что концентрация выбросов сварочных аэрозолей на рабочем месте достаточно велика. Это говорит о том, что существующая система вытяжной вентиляции не обеспечивает необходимую степень удаления загрязнённого воздуха из воздушного пространства рабочего места электрогазосварщика, а также не предусматривает очистку загрязнённого воздуха при выбросе забираемого воздуха. Поэтому необходимо оборудовать рабочее место электрогазосварщика местной вытяжной вентиляцией.

В вагонном депо у сварщиков с учетом преимущественного способа сварки, вида и массы расходуемых сварочных материалов можно условно выделить два вида рабочих мест по частоте развивающейся у них патологий:

· ручная дуговая сварка электродами бутилового вида;

· полуавтоматическая сварка углеродистых и низколегированных сталей при расходе проволоки до 5 килограмм за смену.

Отличительной чертой этих процессов дуговой сварки является интенсивное выделение в воздух рабочей зоны фтористых соединений сварочной аэрозоли (СА) как в виде твердой составляющей (ТССА), так и в виде газовой составляющей (ГССА). В последней они представлены высокотоксичным фтористым водородом (НР) и тетрафторидом кремния (SiP4), которые практически не задерживаются наиболее распространенными средствами индивидуальной защиты (СИЗ) – противопылевыми респираторами типа ШБ – 1 «Лепесток».

Нейтрализация их отрицательного влияния может быть достигнута лишь эффективным удалением СА из зоны сварки с помощью устройств местной вентиляции.

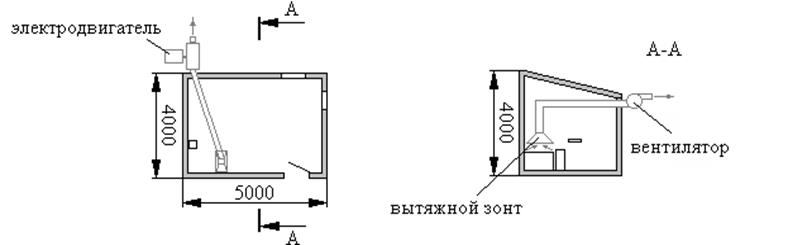

В вагонном депо в сварочной мастерской, где требуется надежный обмен воздуха, применяется механическая приточно-вытяжная вентиляция (рис. 4.1).

Рисунок 4.1 – Существующая

система местной вытяжной вентиляции

Рисунок 4.1 – Существующая

система местной вытяжной вентиляции

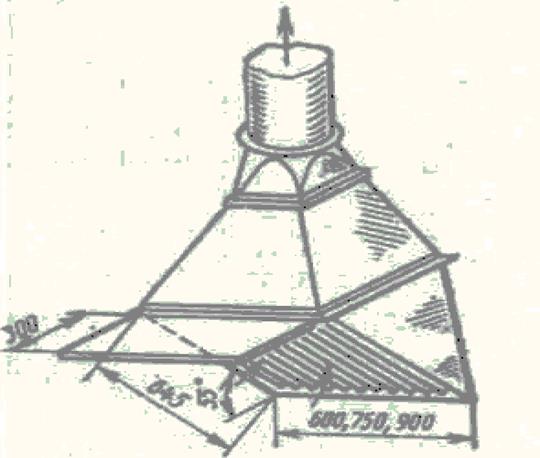

В дипломном проекте предлагается вытяжной зонт заменить типовой наклонной вытяжной панелью равномерного всасывания (рис. 4.2), позволяющей более эффективно удалять загрязнённый воздух из рабочей зоны, а расчёт воздухообмена производить исходя из максимально допустимой скорости движения воздуха в живом сечении наклонной панели при всасывании.

Также из приведенного состояния условий труда электрогазосварщика можно сделать вывод, что концентрация выбросов сварочных аэрозолей на рабочем месте достаточно велика. Это говорит о том, что существующая система вытяжной вентиляции не обеспечивает необходимую степень удаления загрязнённого воздуха из воздушного пространства рабочего места электрогазосварщика, а также не предусматривает очистку загрязнённого воздуха при выбросе забираемого воздуха.

|

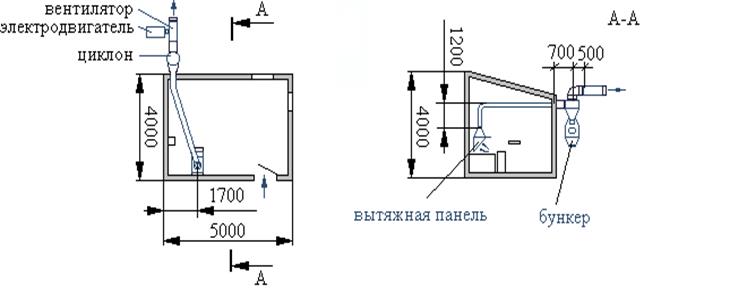

С учетом данного предложения схема местной вентиляции для рабочего места электрогазосварщика примет следующий вид (рис. 4.3).

Предлагаемая схема является более предпочтительной по сравнению с существующей, поскольку наклонная панель обеспечивает отклонение выделений вредных веществ от лица сварщика. Наличие циклона, выбор которого будет произведен далее, позволяет снизить выбросы вредных веществ в атмосферу.

Рисунок 4.3 – Схема проектируемой вытяжной местной вентиляции

Для условий сварочной мастерской тепловозного депо выберем размер панели: 900 X 645 мм. с живым сечением 0,13 м2. Скорость движения воздуха в живом сечении примем равной 5 м/с, в связи с тем, что большие значения не рекомендуются из-за значительного увеличения потерь давления в вентиляционном оборудовании.

Расход воздуха определяется по формуле

![]() , (4.1)

, (4.1)

где![]() - часовой расход воздуха, м3/ч;

- часовой расход воздуха, м3/ч;

![]() - площадь живого сечения вытяжной панели,

м2;

- площадь живого сечения вытяжной панели,

м2;

![]() - скорость движения воздуха в живом

сечении панели, м/с.

- скорость движения воздуха в живом

сечении панели, м/с.

Из условия непрерывности воздушного потока определяем диаметр труб воздуховодов на головных участках (до циклона) по следующей формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.