2.12 Расчет припусков и промежуточных размеров

Целью расчета является определение толщины удаляемых слоев материала, необходимой для получения требуемой точности поверхностей детали, уточнение размеров заготовки, определение промежуточных размеров, допусков и отклонений.

В расчетную карту записываем обрабатываемую поверхность заготовки и технологические переходы в порядке последовательности их выполнения.

Расчет припусков на механическую обработку поверхности В8 (размер 58Н12(-0,3)) представлен в таблице 2.6.

Таблица 2.6 Карта расчета припусков.

Таблица 2.6 Карта расчета припусков.

Допуск на размер штампованной заготовки определяем по формуле[3,(48)]:

Тзаг= Нез + Ку , где Нез=1,2мм – элемент допуска штампованной заготовки, не зависящий от износа штампов,

Ку=1,0 мкм/мм – коэффициент усадки, Ку=1,0 · 58 = 58 мкм = 0,058мм.

Тзаг=1,2+0,058=1,258 мм = 1,26мм

Округляем с точнотью до 0,1мм.

Тзаг =1,3мм.

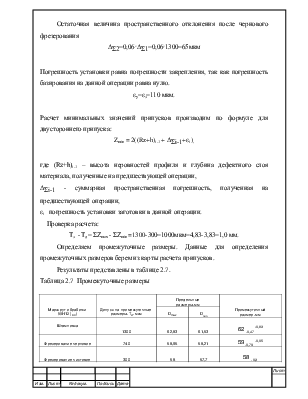

Остаточная величина пространственного отклонения после чернового фрезерования

ΔΣ2=0,06·ΔΣ1=0,06·1300=65мкм

Погрешность установки равна погрешности закрепления, так как погрешность базирования на данной операции равна нулю.

εу=εз=110 мкм.

Расчет минимальных значений припусков производим по формуле для двустороннего припуска:

Zmin = 2((Rz+h)i-1 + ΔΣi-1+εi ),

где (Rz+h)i-1 – высота неровностей профиля и глубина дефектного слоя материала, полученные на предшествующей операции,

ΔΣi-1 - суммарная пространственная погрешность, полученная на предшествующей операции,

εi – погрешность установки заготовки в данной операции.

Проверка расчета:

Тз - Тд= ΣZmax - ΣZmin =1300-300=1000мкм=4,83-3,83=1,0 мм.

Определяем промежуточные размеры. Данные для определения промежуточных размеров берем из карты расчета припусков.

Результаты представлены в таблице 2.7.

Результаты представлены в таблице 2.7.

Таблица 2.7 Промежуточные размеры

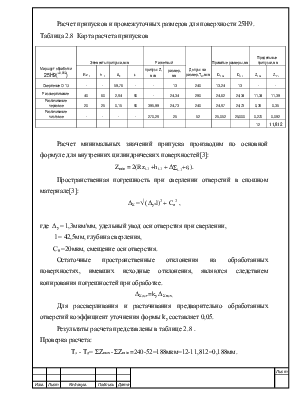

Расчет припусков и промежуточных размеров для поверхности 25H9.

Таблица 2.8 Карта расчета припусков

Таблица 2.8 Карта расчета припусков

Расчет минимальных значений припуска производим по основной формуле для внутренних цилиндрических поверхностей[3]:

Zmin = 2(Rzi-1 +hi-1 + ΔΣi-1+εi).

Пространственная погрешность при сверлении отверстий в спошном материале[3]:

ΔΣ =√ (Δу*l)2 + Co2 , где Δу = 1,3мкм/мм, удельный увод оси отверстия при сверлении,

l = 42,5мм, глубина сверления,

С0 =20мкм, смещение оси отверстия.

Остаточные пространственные отклонения на обработанных поверхностях, имевших исходные отклонения, являются следствием копирования погрешностей при обработке.

∆Σ ост=kу ΔΣ исх.

Для рассверливания и растачивания предварительно обработанных отверстий коэффициент уточнения формы kу составляет 0,05.

Результаты расчета представлены в таблице 2.8 .

Проверка расчета:

Тз - Тд= ΣZmax - ΣZmin =240-52=188мкм=12-11,812=0,188мм.

Определяем промежуточные размеры. Данные для определения промежуточных размеров берем из карты расчета припусков.

Результаты представлены в таблице 2.9.

Таблица 2.9 Промежуточные размеры.

|

Код поверхности |

С4 |

С6,С7 |

С10 |

О1,О2 |

В24,В27,В30 |

В25,В28,В31 |

В26,В29,В32 |

|

Припуск,мм |

0,65 |

0,8 |

0,65 |

0,65 |

2,0 |

2,0 |

0,65 |

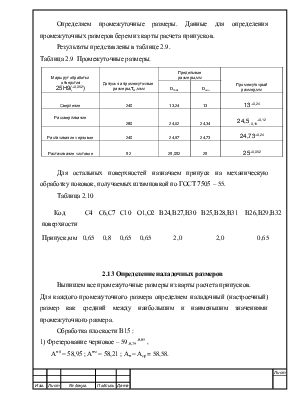

Для остальных поверхностей назначаем припуск на механическую обработку поковок, получаемых штамповкой по ГОСТ 7505 – 55.

Таблица 2.10

2.13 Определение наладочных размеров

Выпишем все промежуточные размеры из карты расчета припусков.

Для каждого промежуточного размера определяем наладочный (настроечный) размер как средний между наибольшим и наименьшим значениями промежуточного размера.

Обработка плоскости В15 :

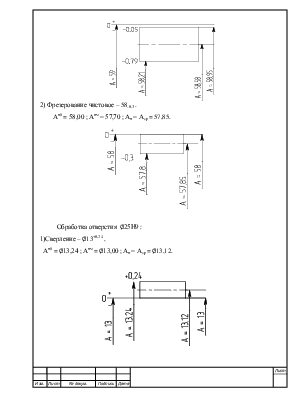

1) Фрезерование черновое – 59-0,79-0,05 ,

Анб = 58,95 ; Анм = 58,21 ; Ан = Аср = 58,58.

|

Анб = 58,00 ; Анм = 57,70 ; Ан = Аср = 57,85.

Обработка отверстия ∅25Н9 :

1)Сверление – ∅13+0,24 ,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.