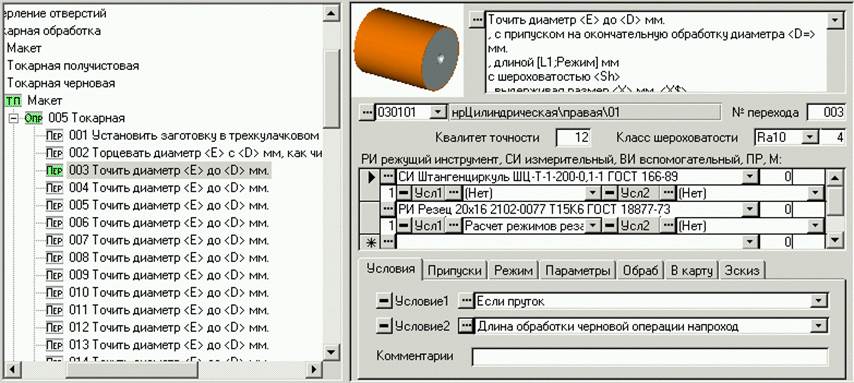

Рис. 8

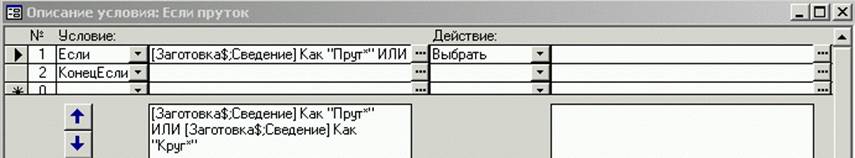

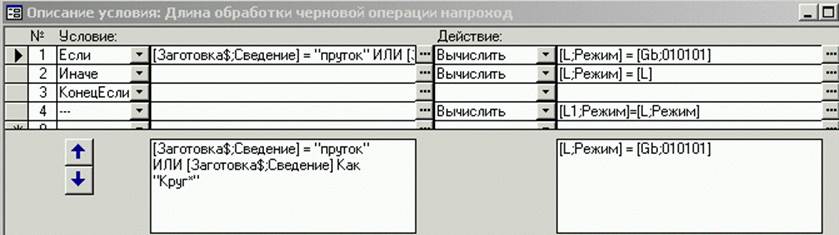

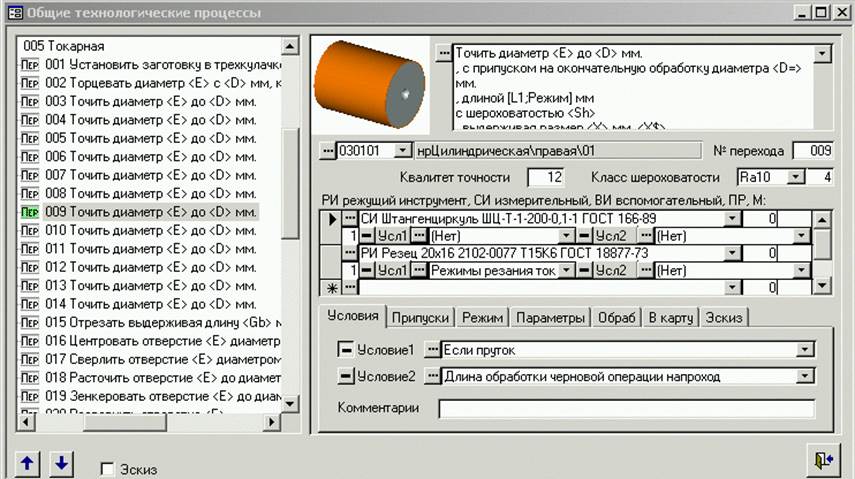

В условии 1 на переход заложено условие на выбор перехода (рис. 9), а в условии2 рассчитывается длина обработки (рис. 10). Последнее условие может быть применено для расчета длины обработки, если заготовкой детали не является пруток (отливка, штамповка, …).

Рис. 9

Рис. 10

В условии на оснащение занесен расчет режимов резания. Сначала значениям всех режимов присваивается 0. После этого рассчитывается и подбирается из таблицы пруток нужного диаметра, рассчитывается глубина резания. Если глубина резания превышает 3 мм, то определяется число проходов. Затем рассчитывается подача, значение которой уточняется по паспортным данным станка. После этого рассчитывается длина врезания и перебега, и рабочего хода. Потом определяется скорость резания, частота вращения шпинделя, уточняется по паспортным данным станка, пересчитывается скорость резания. Затем рассчитывается время на обработку. В конце параметрам операции [D030101;Хар], [D030102;Хар], … (т.е. диаметрам «правых» цилиндрических поверхностей) присваиваются значение обработанного в переходе диаметра. Это необходимо для определения глубины резания и припуска на диаметр в переходах обработки последующих наружных цилиндрических поверхностей.

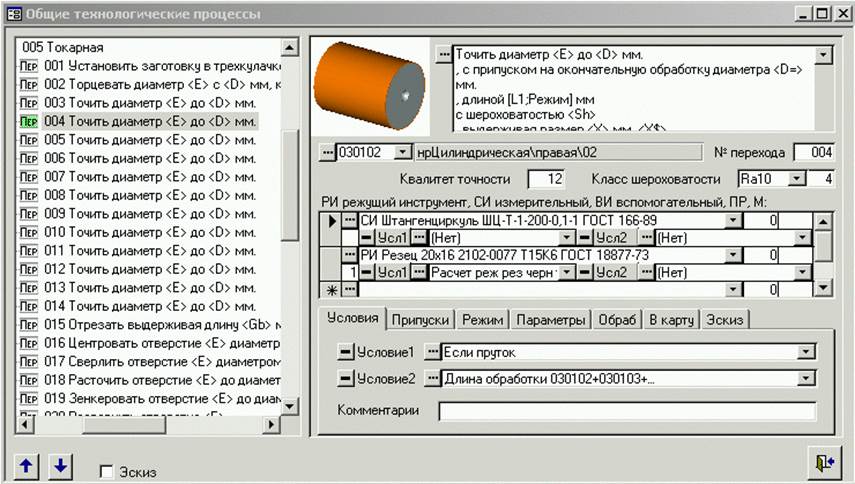

В переходе 004 обрабатывается пов. с кодом 030102 (рис. 11). В условии1 на операцию так же заложено условие выбора операции, а в условие2 – расчет длины резания. Только теперь длина рабочего хода определяется как сумма длин «правых» наружных цилиндрических поверхностей за исключением длины поверхности, обработанной в предыдущем переходе (с пов-тью 030101, пер. №003).

Рис. 11

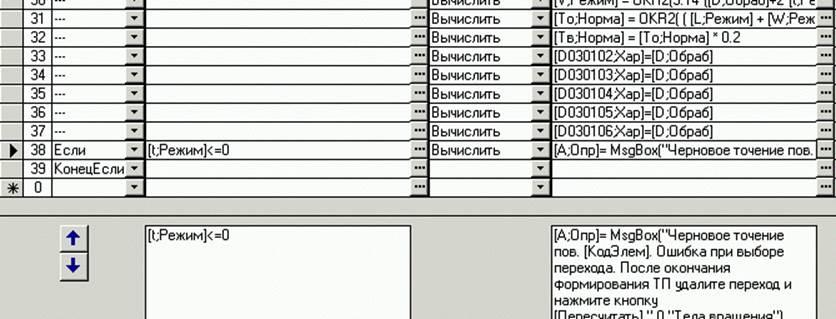

Расчет режимов обработки занесен в условие на оснащение. Порядок расчета тот же, что и в для пов. 030101, но есть отличия. Здесь не определяется диаметр прутка, глубина рабочего хода определяется как половина разности диаметров обработанной поверхности в предыдущем переходе и определенной как [D030101;Опр] и диаметра обработанной текущей поверхности. В производится проверка на значение глубины резания (рис. 12). Если она получилась меньше, либо равной 0, то это значит, что черновая обработка этой поверхности не нужна. При этом на экран выдастся сообщение, после окончания проектирования ТП из КТП его нужно удалить и повторить расчет, нажав кнопку [Пересчитать].

Рис. 12

Если заготовкой детали является отливка, поковка, то расчет припусков, режимов будет вестись по другой схеме (по переходам №9-14). Сначала обрабатывается поверхность меньшего диаметра, затем большего, и т.д. Рассмотрим переход №9 обработки пов. 030106 (рис. 13).

Рис. 13

В условии1 на переход заложено условие «Если пруток», но действие его противоположно, т.к. помечен значок [-] слева от наименования условия. В условии2 рассчитывается длина обработки (см рис. 10). В условии на оснащение заложен расчет режимов обработки. Сначала определяются поправочные коэффициенты на подачу. Затем рассчитывается припуск на диаметр как разность диаметров обрабатываемой и обработанной поверхности, глубина резания, число проходов, длина врезания и перебега, длина рабочего хода, подача, скорость резания, частота вращения шпинделя и время обработки.

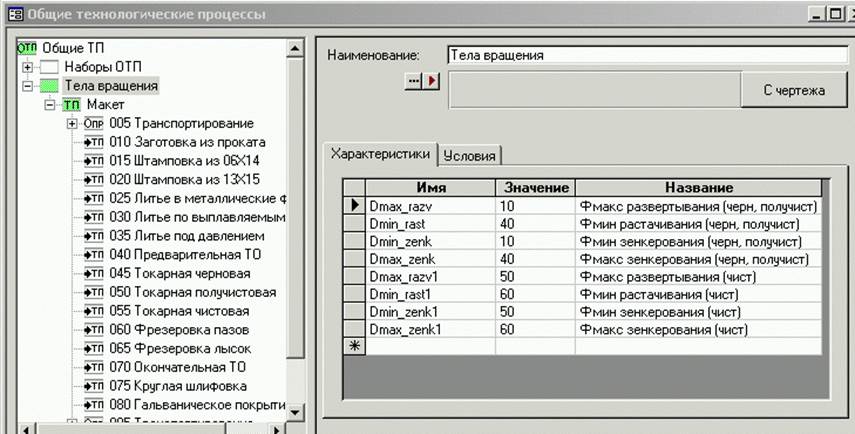

После обработки наружных, обрабатываются внутренние цилиндрические поверхности. Если у поверхности (отверстия) детали нет сопряженной поверхности, либо деталь пруток (не труба), то сначала отверстие центруется, а затем сверлится (сверлятся) – если это необходимо. После этого происходит растачивание, зенкерование, или развертывание в зависимости от диаметра отверстия. Конкретный вид обработки можно настроить вручную в характеристиках ОТП «Тела вращения», либо детали (рис. 14).

Рис. 14

Здесь можно установить минимальный и максимальный диаметры, при которых будет выбираться конкретный вид обработки.

В операции 010 ОТП «Токарная черновая» обрабатываются «левые» цилиндрические поверхности по тому же принципу, а в переходах обработки получистовой и чистовой обработки цилиндрических поверхностей, а также шлифования заложен выбор припусков из таблиц. Последовательность расчета режимов резания та же.

3. Исходные данные при проектировании ТП

Исходными данными для автоматического проектирования являются:

· Материал детали,

· Масса детали и заготовки,

· Вид заготовки,

· Описание поверхностей детали,

На описание поверхностей (конструкции) детали следует обратить особое внимание, т.к. от правильности занесения этих данных зависят расчет припусков, глубины резания, а как следствие – режимов резания. Приведем некоторые правила при описании поверхностей, не говоря уже о том, что нужно указывать диаметр, длину (ширину) поверхностей:

· В список поверхностей нужно вводить поверхности заготовки,

· Для правого и левого торца, канавок, фасок нужно указывать на каком диаметре они находятся,

· Если деталь изготавливается не из прутка (отливка, штамповка), то для каждой цилиндрической поверхности нужно указать сопряженную поверхность,

· В параметр «Gb» правого и левого торца заносить габаритный размер детали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.