1. Анализ качества поверхности детали

Технологический процесс механической обработки заготовок представляет собой выбранную и документально оформленную последовательность получения окончательных размеров детали путём формообразования заготовки.

Исходными пунктами технологического процесса является чертёж детали и выбранная заготовка. Требования к исходным пунктам технологического процесса должны предусматривать выполнение условий длительной эксплуатации детали с сохранением всех основных параметров и точной геометрической формы различных элементов детали.

В качестве анализа детали и разработки технологического процесса изготовления выбран вал.

В нашем случае вал служит для передачи крутящего момента от двигателя, через ремённую передачу и далее к конической передаче.

Так же вал работает с высокими частотами вращения и находится в ответственном узле станка. Несоответствие вала техническим условиям и требованиям может привести к ухудшению технических характеристик станка, разрушению самого вала и сопряжённых с ним деталей, а так же травматизму рабочих. Всё это накладывает особые требования к марке материала, отклонениям размера и геометрической формы, качеству обработки поверхностей структуре материала.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проведём анализ основных поверхностей детали:

· Поверхность "А" служит для навинчивания гайки с целью крепления прямозубового конического зубчатого колеса, а так же для крепления вала относительно внутренней обоймы подшипника с целью исключения продольного смещения вала. Поверхность формируется по седьмому классу шероховатости (Ra 3,2), что может быть получено резцом.

· Поверхность "Б" служит для установки шкива с помощью шпонки. По данной поверхности устанавливается ходовая посадка, и обработка по седьмому классу шероховатости (Ra 2,5), что может быть получено при чистовом точении. Шпоночный паз формируется на вертикально-фрезерном станке, концевой фрезой по одиннадцатому классу шероховатости (Ra 3,2). Предельное отклонение ширины паза по Н9 ( -30 мкм)

· Поверхность "В" служит для установки подшипника качения. По данной поверхности назначается обработка по седьмому классу шероховатости (Rа0,8), что может быть достигнуто при чистом цилиндрическом шлифовании. Так как вал работает при средних нагрузках, устанавливаем переходную посадку для подшипника Н7/к6. Большое значение имеют установленная шероховатость и точность обработки посадочной поверхности. Сминание микронеровностей, остающихся при обработке, вызывает быструю потерю первоначальных натягов и увеличение зазоров.

· Поверхность "Г" - свободная. Обработка ведётся по номинальному размеру по одиннадцатому классу шероховатости (Rа 6,3), при условии биения заплечиков не более 4 мкм.

· Поверхность "Д" служит для установки подшипника качения и поэтому требования такие же как и к поверхности "В", а именно по данной поверхности назначается обработка по седьмому классу шероховатости (Rа0,8), что может быть достигнуто при чистом цилиндрическом шлифовании. Так как вал работает при средних нагрузках, устанавливаем переходную посадку для подшипника Н7/к6.

· Поверхность "Е" предназначена для установки шкива с помощью шпонки. По данной поверхности устанавливается ходовая посадка, и обработка по седьмому шероховатости (Ra 2,5), что может быть получено при чистовом точении. Шпоночный паз формируется на вертикально-фрезерном станке, концевой фрезой по одиннадцатому классу шероховатости (Ra 3,2). Предельное отклонение ширины паза по Н9 ( -30 мкм)

· Поверхность "Ж" служит для навинчивая гайки, которая закрепляет шкив от продольного перемещения на валу Поверхность формируется по седьмому классу шероховатости (Ra 3,2), что может быть получено резцом.

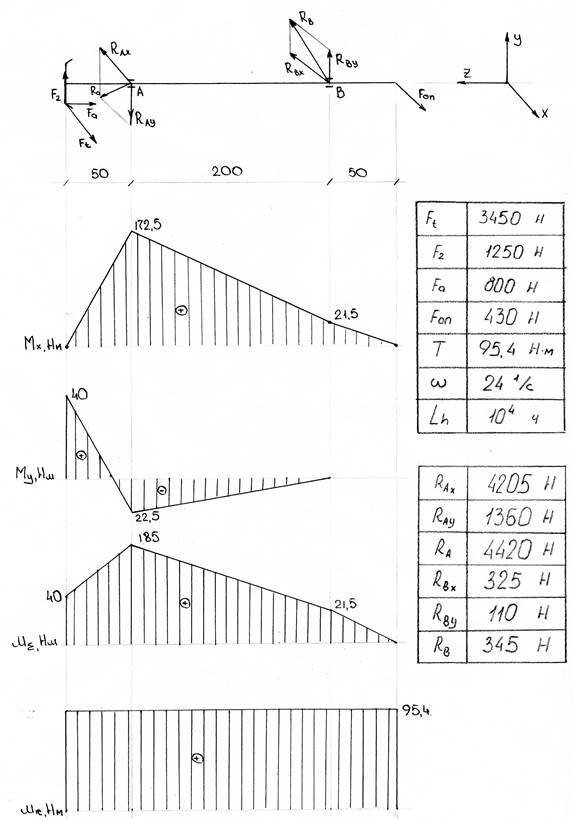

Расчётная схема нагружения вала.

2. Выбор заготовки.

Для данной детали выбираем недорогую конструкционную сталь 45, обладающую высокой прочностью, достаточной пластичностью и способная путём термической обработки образовывать высокотвёрдый поверхностный слой.

Основанием для выбора этой марки стали является эксплуатационный режим работы вала – изгиб с кручением, что требует получение структур, удовлетворяющих условиям. Для получения вала необходима стабильная мелкозернистая структура, исключающая очаги крупнозернистой структуры. Вместе с тем по требованиям термообработки сверхмелкая закалочная структура должна находиться в поверхностном слое и сквозное прокаливание недопустимо.

Заготовку выбираем в зависимости от условий работы детали. Деталь «Вал» работает в основном на кручение и изгиб. Для изготовления вала выбираем круглый, горячекатаный прокат обычной точности по ГОСТ 2590-71 диаметром 38 мм, второй категории, подгруппы "б" без термической обработки, а именно:

![]() В-38 ГОСТ 259071

В-38 ГОСТ 259071

45-2 б ГОСТ 1050-88

Из данной стали изготовляют детали, от которых требуется повышенная точность. В качестве вариантов заготовок могут быть:

· Отливка

· Поковка

· Штамповка

· Прокат

· Свободная ковка

Учитывая единичное производство детали, выбираем в качестве заготовки круглый прокат.

Заготовку выбираем с учётом:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.