Максимальное усилие реза, МН 3,15 6,3 10 10 16

Усилие прижима, МН 1,2 3x0,8 4 4 4

Усилие толкателя подающего механизма, кН 0,1 0,2 0,32 0,32 —

Длина ножа, мм 650 950 1200 1250 1400 Разрезаемое сечение круга, мм 90 140 190 190 220

полосы, см 5x70 5x120 70x185 7x185 7x200

Мощность электродвигателя, кВт 250 658 710 660 900

Гидравлические ножницы с набором механизмов обеспечивают полную механизацию работ и высокую производительность агрегата. Ножницы могут работать как на единичных ходах, так и в автоматическом режиме. При работе ножниц

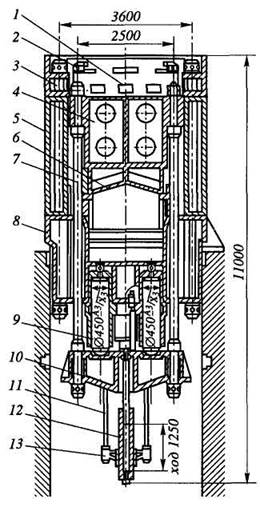

(рис. 1.41) короб заполняется ломом. Механизм толкателя задает их на ход подачи под верхний нож 6, смонтированный на суппорте 4 и имеющий двойной скос от центра к краям. Это позволяет центрировать положение лома. Под верхним ножом установлен на нижней траверсе нижний нож. Под действием двух гидроцилиндров 9, тяг 7, подвижной траверсы 10 осуществляется резание. Для избежания изгиба лома используется специальный механизм прижима и — дополнительно для устранения вспучивания лома — тяжелая крышка желоба, которая упирается в лом. Возврат механизма реза обеспечивает гидроцилиндр 12 обратного хода, закрепленный на неподвижной траверсе 13 и соединенный с основанием штангами 11. Составная станина состоит из нижней и верхней траверсы 1, основания 8 и двух стоек 5. Стойки колоннами 3 соединены с основанием, а траверсы объединены со стойками стяжными болтами 2.

Измельченный лом и стружка поступают к пакетировочным прессам для переработки в пакеты плотностью 1,2-ь2,87 т/м3. Технические характеристики некоторых пакетировочных прессов приведены в табл. 11.

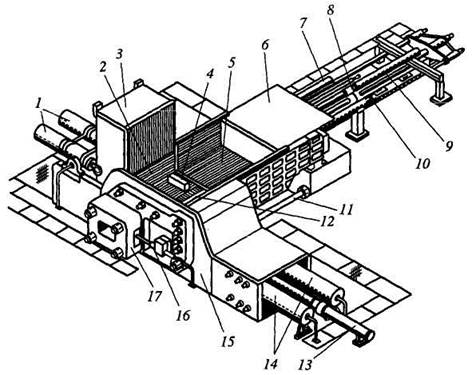

Пресс (рис. 1.42) состоит из станины 15, образованной из нескольких частей, связанных колоннами 11. Лом закладывается в загрузочный короб 5. Здесь на него воздействует штемпель 6 (первая ступень прессования) под усилием от двух рабочих гидроцилиндров 7. Обратное движение штемпелю обеспечивает возвратный гидроцилиндр 9. В прессовой камере 2 происходит вторая и третья ступени прессования. Вторую ступень создает уплотняющая крышка 3 от механизма поворота, состоящего из двух качающихся гидроцилиндров 1. Третью ступень прессования в замкнутой полости камеры образует штемпель 12 под действием рабочих гидроцилиндров Ц. Отход штемпелю создает обратный гидроцилиндр 13.

Рис. 1.41. Механизмы резания

Рис. 1.42. Конструкция пакетировочного пресса

Последнюю ступень прессования спрессованный материал получает от штемпеля 4 с Двумя рабочими 8 и возвратным гидроцилиндром 10. Готовый пакет штемпелем 4 выдавливается через шибер 17 с плоским затвором, срабатывающим от гидроцилиндра 16. Из прессов пакеты поступают на внутрицеховой транспорт или на железнодорожные платформы для отправки внешним потребителям.

Рассмотренное механическое оборудование служит для дробления, измельчения руды и отходов металлургического и машиностроительного производства в виде лома и стружки. Перед направлением в цех для получения окончательной шихты и полуфабрикатов для обогатительных и плавильных цехов материал сортируется по размерам.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.