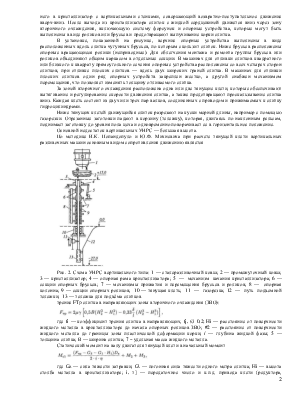

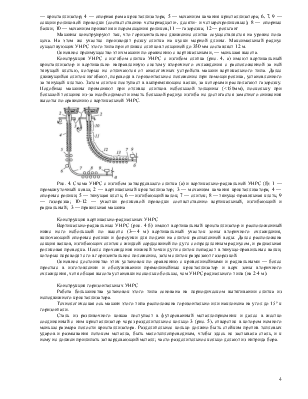

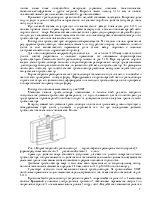

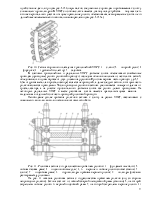

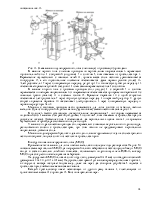

Нижняя рама крепится к фундаментным балкам 1, ролики 4 и 6 опираются на подвижную и неподвижную рамы через подшипниковые узлы 3. Гидроцилиндр 9 перемещают раму 7 вместе с верхними роликами, что необходимо для установки фиксированного зазора между роликами при переходе на отливку слитков различной толщины, а также для быстрого подъема верхних роликов при аварийной ситуации. Гидроцилиндры 8 прижимают ролики к слитку 5, воспринимая ферростатическое давление жидкой фазы слитка.

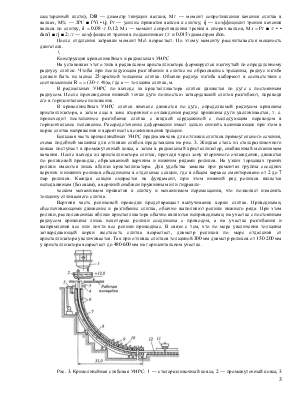

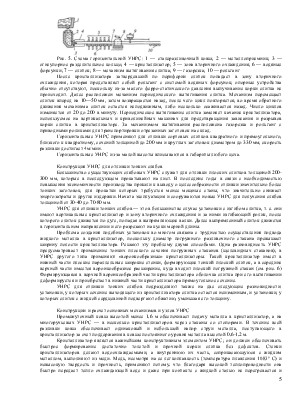

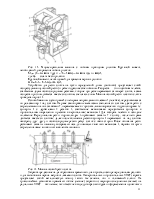

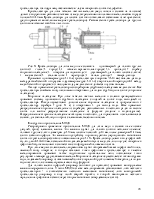

Приводные ролики обычно имеют индивидуальный привод, включающий двигатель постоянного тока, планетарный редуктор и муфту, шпиндель или карданный вал, соединяющие редуктор с роликом. Такой привод можно видеть на рис. 2.133,

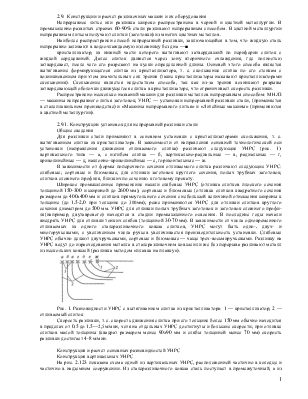

Рис. 11. Привод валка (ролика) тянуще-правильной машины: 1 — электродвигатель; 2 — планетарный редуктор; 3 — шпиндель с шарнирами Гука; 4 — подшипниковая опора ролика (валка); 5 — приводной ролик; 6 — неприводной ролик; 7 — станина где показана часть тянуще-правильной секции УНРС. Нижний приводной ролик закреплен на станине (раме). Над неприводным роликом расположена верхняя часть каркаса секции с гидроцилиндрами прижатия роликов к слитку (на рисунке не показаны) . Приводной ролик через шпиндель с шарнирами Гука связан с расположенным на отдельном фундаменте приводом (электродвигатель с планетарным редуктором).

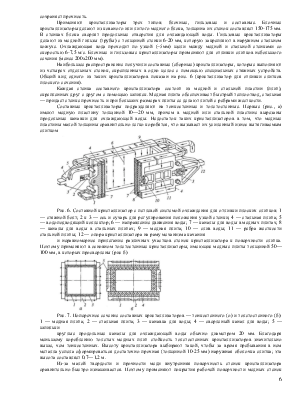

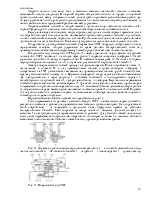

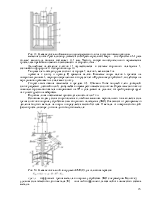

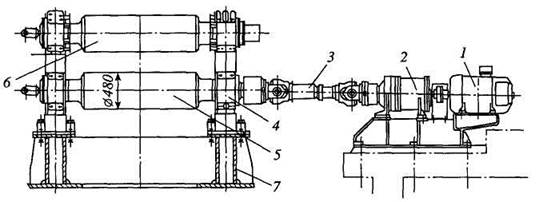

У сортовых радиальных машин при отливке слитков с шириной грани < 220 мм опорные элементы (ролики) не делают, хотя предусматривают направляющие ролики для затравки. При больших размерах отливаемого слитка делают неприводную роликовую проводку (несколько роликовых секций на расстоянии друг от друга). В обоих случаях на участке разгибания слитка располагают тянуще-правильную машину. Она состоит из нескольких секций (клетей), одна из разновидностей которой показана на рис. 2.134.

Машина включает раму 7, закрепляемую на фундаменте; нижний приводной ролик 1, укрепленный в раме через опорные подшипники 5; верхний неприводной ролик 3, установленный на шарнирном рычаге 4, гидроцилиндр 9, поперечную траверсу 8 с тягами. Верхний валок прижимается к слитку гидроцилиндром 9 посредством поперечной траверсы 8 и тяг 2. Нижний валок через устройство 6 соединен со шпинделем, получающим вращение от привода.

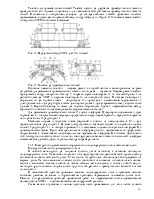

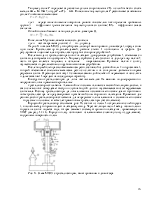

Опорные валки (ролики) изготавливают из сталей типа 15ХМ1Ф-34ХН1М, сохраняющих работоспособность при длительном контакте с горячим слитком. Эти теплоустойчивые стали содержат 0,5-1,8% хрома; 0,3-0,8% никеля и 0,2-1,0% молибдена. С учетом того, что износу и растрескиванию (вследствие высоких температур) подвержен поверхностный слой роликов, в последние годы стали применять ролики изготовленные из пластичной и вязкой низколегированной стали, на поверхность которых наплавлен слой высоколегированной стали, стойкой к абразивно-коррозионному износу. Сталь наплавленного слоя содержат, %: 0,15-0,35 С, 5-22 Сг, до 5 Мо, до 1,5 W. В опорных узлах роликов тянуще-правильных участков УНРС применяют двухрядные роликовые подшипники.

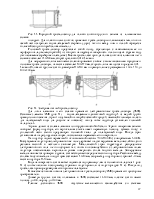

Расчет приводной роликовой проводки учитывает необходимость преодолевания сопротивления различных видов трения при формирования слитка. Сначала рассмотрим нагружение проводки на радиальном участке. Полное усилие от действия ферростатического давления на ролики четырехроликовой секции длиной L, равной длине дуги проводки радиуса изгиба Я на угле (</?i — ^2),

N = 7 ■ Ь • R2 ■ [(<р\ — ipi) ■ sirnpo + (cos<p2 — cos<p-\)] , где b — ширина жидкой фазы слитка, Ь = В — 5,2 • * ----------—--------— ; R — радиус

V V-j

кривизны средней линии проводки; В — ширина слитка; ipo -— угол подъема мениска металла в кристаллизаторе до горизонтали проведенной через центр кривизны роликовой проводки; ipp — угол между линией, проходящей через центр проводки, и центр кривизны проводки и горизонталью, проходящей через центр кривизны; <pi и </?2 — углы передних и задних роликов проводки, tpi = <рр — </?пр и ip% = <рр + <рПр, где wnD — угловой шаг роликов проводки;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.