Таблица 4.

|

Составляющие затрат |

Эталонная ПТУ, % |

ISTIG, % |

|

Главный корпус |

51,2 |

43,4 |

|

В том числе: |

||

|

паротурбинная установка |

8,2 |

- |

|

газотурбинная установка |

- |

22,7 |

|

котел |

12,7 |

• - |

|

котел-утилизатор |

- |

4,2 |

|

электротехнические устройства |

3,7 |

4,6 |

|

трубопроводы |

5,0 |

1,0 |

|

строительные работы |

9,6 |

4,3 |

|

прочее |

12,1 |

6,6 |

|

Техническое водоснабжение |

9,6 |

1,7 |

|

ХВО |

2,6 |

6,8 |

|

Объекты инфраструктуры |

13,4 |

9,1 |

|

Прочее |

16,7 |

14,0 |

|

Всего (с учетом 7 % на |

100,0 |

80,3 |

|

непредвиденные расходы) |

Из табл. 3 видно, что парогазовые установки с инжекцией топлива обладают заметными преимуществами по сравнению с альтернативными вариантами прежде всего из-за низких удельных капитальных затрат при высоком КПД. При этом укажем, что из условия минимизации приведенных затрат термический КПД ПГУ - STIG был преднамеренно взят примерно на 4 % ниже достижимого при несколько усложненной тепловой схеме (этот вариант схемы будет рассмотрен ниже).

На базе математической модели ПГУ, разработанной в ИВТАН, были проведены параметрические оценки схемы, представленной на рис. 1. Используемая математическая модель включает в себя ряд принятых по оценке параметров, в частности таких, как внутренние КПД отдельных ступеней и агрегатов, потери давления в различных элементах, расходы охладителя в лопаточных венцах газовой турбины, расходы на собственные нужды и т.д. Эти параметры брались на основе статистической обработки достигнутого уровня соответствующих показателей для лучших действующих установок, а применительно к уникальным элементам - на основе экспертных оценок и опыта эксплуатации наиболее близкого оборудования.

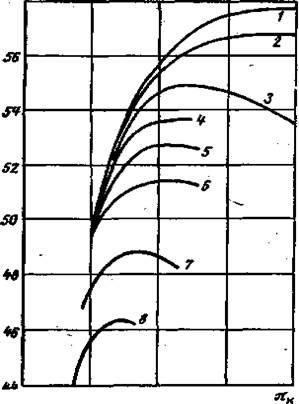

На рис. 5 представлены данные по КПД установок (нетто) в функции степени повышения давления в компрессоре и начальной температуры газов за камерой сгорания. Видно, что переход на повышенную начальную температуру приводит к существенному увеличению КПД установки. В частности, переход с 1350 на 1600 °С дает прирост КПД в 3-4 % (абсолютных) при одинаковой системе охлаждения. Столь существенный рост экономичности установки оправдывает поиск и реализацию новых, более эффективных систем охлаждения. Если уровень температур в 1350-1450 °С за камерой сгорания может быть уже сегодня обеспечен на базе достаточно отработанных систем конвективно-заградительного охлаждения лопаток, то не исключено, что при температурах 1550-1600 °С придется использовать элементы пористого (проникающего) охлаждения для передней кромки сопловой лопатки. Переход с воздушного охлаждения на паровое дает существенный выигрыш в экономичности установки, так как сокращаются затраты мощности на сжатие охлаждающего агента. Этот выигрыш составляет 1,2-1,9 % (абс.) для проникающего охлаждения. Пар как охладитель в силу большей теплоемкости существенно эффективнее воздуха. Так, при одинаковом расходе охладителя достижимая относительная глубина охлаждения θ = (Т*г – Тл)/( Т*г – Т*охл) при использовании пара будет на 0,06-0,08 выше.

Рис. 5. Зависимость КПД парогазовой установки с впрыском пара от степени сжатия в компрессор πк и температуры газа за камерой сгорания Т*Г.

1 - Т*Г =1600 °С, проникающее паровое охлаждение (ППО), δt=10 °С; 2 - то же, δt=30 °С; 3 - Т*Г =1600 °С, проникающее охлаждение кондиционированным воздухом (ПОКВ), δt=30 °С; 4 - Т*Г =1350 °С, ППО, δt=10 °С; 5 - то же, δt= 30 °С; 6 - Т*Г =1350 °С, ПОКВ, δt=30 °С; 7 - Т*Г =1350 °С , конвективно-заградительное охлаждение кондиционированным воздухом, δt=30 °С; 8 - Т*Г = 1150 °С, конвективно-заградительное охлажде- ние воздухом, δt=30 °С; δt - минимальная разность температур греющей и нагреваемой сред в котле-утилизаторе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.