ОТКРЫТОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

ОАО «ХАБАРОВСКЭНЕРГО» филиал «ТГК»

СП Комсомольская ТЭЦ-3

по эксплуатации сепараторной маслоочистительной

установки ПСМ 2 – 4

Инструкцию должны знать: Срок действия установлен:

1.ИТР КТЦ с_____________________

2.НСС по____________________

3.НСЦ Начальник ПТО_________

СОДЕРЖАНИЕ:

1.Назначение ……………………………………………………….4

2.Технические данные………………………………………………4

3.Устройсиво и работа………………………………………………5

4.Меры безопасности……………………………………………….12

5.Подготовка к работе………………………………….…………...13

6.Порядок работы……………………………………….…………..14

7.Техническое обслуживание……………………………………...18

8.Возможные неисправности и способы их устранения…………21

1.НАЗНАЧЕНИЕ

Установка сепараторная маслоочистительная ПГМ2 –4 предназначена для сушки под вакуумом трансформат. масел, а также для очистки их от воды и механических примесей.

Установка может быть использована для аналогичной очистки минеральных смазочных масел, имеющих вязкость при температуре 500С не более 70мм2/с.

Сепарация агрессивных жидкостей на установке не допускается.

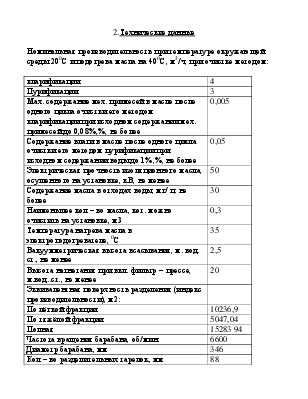

2.Технические данные

Номинальная производительность при температуре окружающей среды 200С и подогрева масла на 400С, м3/ч, при очистке методом:

|

кларификации |

4 |

|

Пурификации |

3 |

|

Мах. содержание мех. примесей в масле после одного цикла очистки его методом кларификации при исходном содержании мех. примесей до 0,08%,%, не более |

0,005 |

|

Содержание влаги в масле после одного цикла очистки его методом пурификации при исходном содержании воды до 1%,%, не более |

0,05 |

|

Электрическая прочность изоляционного масла, осушенного на установке, кВ, не менее |

50 |

|

Содержание масла в отходах воды, мг/ п, не более |

30 |

|

Наименьшее кол – во масла, кот. можно очистить на установке, м3 |

0,3 |

|

Температура нагрева масла в электроподогревателе, 0С |

35 |

|

Вакуумметрическая высота всасывания, м. вод. ст., не менее |

2,5 |

|

Высота нагнетания при вкл. фильтр – прессе, м.вод..ст., не менее |

20 |

|

Эквивалентная поверхность разделения (индекс производительности), м2: |

|

|

По лёгкой фракции |

10236,9 |

|

По тяжёлой фракции |

5047,04 |

|

Полная |

15283 94 |

|

Частота вращения барабана, об/мин |

6600 |

|

Диаметр барабана, мм |

346 |

|

Кол – во разделительных тарелок, мм |

88 |

|

Установленная / потребляемая мощность, кВт; |

5,5/ |

|

Сепаратора |

51 |

|

Электроподогревателя |

57,6¸72 57,6¸72 |

|

Вакуум – насоса |

0,55/0,5 |

|

Общая |

63,65¸78,05 63,2¸77,6 |

|

Напряжение, В: |

|

|

Силовых линий |

380 |

|

Линий управления |

220 |

|

Частота, Гц |

50 |

|

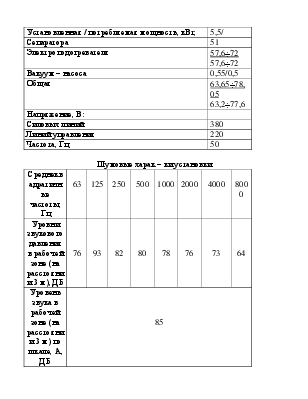

Среднеквадратичные частоты, Гц |

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

|

Уровни звукового давления в рабочей зоне (на расстоянии 3 м), ДБ |

76 |

93 |

82 |

80 |

78 |

76 |

73 |

64 |

|

Уровень звука в рабочей зоне (на расстоянии 3 м) по шкале, А, ДБ |

85 |

|||||||

3.Устройство и работа

3.1.Устройство

Маслоочистительная установка ПСМ2 – 4 состоит из центробежного сепаратора (очистителя разделителя; нагнетающего и откачивающего масляных насосов; электроподогревателя с вакуумбаком; вакуумного насоса; фильтропресса; фильтра грубой очистки; шкафа управления; крана четырёхходового; рамы; трубопроводов.

3.2.Работа установки

3.2.1.Работа установки может осуществляться в следующих режимах:

Кларификация под атмосферным давлением – для очистки масла преимущественно только от мех.примесей (очистка методом кларификации);

Кларификация под вакуумом – для очистки масла от мех.примесей с одновременной его сушкой (очистка методом сушки);

Пурификации – для очистки масла преимущественно от воды. При очистке масла методом пурификации, как преимущественном методе очистки его от воды, происходит, также частичная очистка масла от мех.примесей.

Вопрос о применении того или иного метода очистки решается в каждом отдельном случае в зависимости от характеристики степени загрязнения, при этом рекомендуется:

-при значительном загрязнении масла мех.примесями и содержании в нём воды менее 0,5% - сначала очистка методом кларификации под атмосферным давлением;

-при незначительном загрязнении масла мех.примесями и содержании в нём воды не более 0,5% - очистка методом кларификации под вакуумом (сушка);

-при содержании в масле воды более 0,5% - сначала очистка методом пурификации;

-при необходимости очистки масла от воды и от мех.примесей – сначала следует провести очистку методом пурификации, затем – методом кларификации.

3.2.2.При работе установки в режиме кларификации под атмосферным давлением грязное масло через входной кран 31 (рис.1) и фильтр глубокой очистки 28 насосом 25 засасывается и ёмкости грязного масла и нагнетается в электроподогреватель 18.Подогретое масло из электродогревателя по трубопроводу поступает в барабан сепаратора. Очищенное в барабане масло через камеру чистого масла 6 маслосборника сливается в вакуум – бак 15 как в проходную ёмкость (разрежение в вакуум – баке не создаётся). Из вакуум – бака чистое масло откачивается насосом 24 и подаётся в ёмкость чистого масла или непосредственно, или через фильтропресс 37, если необходимо дополнительно очистить масло от тех примесей, кот. по своей плотности не могли быть отделены в барабане.

Отделившиеся в барабане сепаратора от масла мех.примеси откладываются в виде осадка на внутренней цилиндрической поверхности корпуса барабана.

В случае чрезмерной подачи масла в барабан (более пропускной способности барабана), последний переполняется, при этом происходит интенсивное забрызгивание смотрового окна переполнения 5.

Скапливающееся во время работы мало в чаше сепаратора по трубопроводу через вентиль 2 сбрасывается в дренажный бак 29, туда же стекает масло из поддона 33.Из дренажного через вентиль 30 масло поступает в линию подачи масла в машину.

Пробы для анализов отбираются:

-грязного масла, поступающего на очистку – через пробно - опускной кран 22;

-чистого масла через пробно – опускной кран 32.

3.2.3.При работе установки в режиме кларификации под вакуумом отличие рабочего процесса от описанного в п.3.2.2. состоит в том, что в работу вкл. вакуумный насос 13, создающий разрежение в вакуум – баке 15.При этом находящаяся в масле влага под действием разрежения испаряется. Пары воды отсасываются вакуумным насосом 13, а обезвоженное масло, также как и в предыдущем случае, откачивается насосом 24.

Под сушкой масла следует понимать процесс удаления из него

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.